環境配慮型プロセス・商品の開発と提供

基本的な考え方

「JFEグループは、常に世界最高の技術をもって社会に貢献します。」という企業理念のもと、気候変動問題の解決および環境負荷低減に向けたプロセス・商品の開発と提供を行っています。「JFEグループ環境経営ビジョン2050」において公表したJFEグループのCO₂排出量の削減と社会全体のCO₂削減への貢献拡大への取り組みのほか、地球環境の保全に関わるさまざまなプロセス・商品の開発と提供を通じて、企業価値の向上と持続的な社会の実現を目指していきます。

鉄鋼事業では、スチール研究所が、環境マネジメントシステム(環境方針)のもと、世界最高の技術の提供とイノベーション創出で持続的発展可能な循環型社会づくりを目指して、研究開発に取り組んでいます。エンジニアリング事業では、総合研究所において次世代エネルギーの創出や環境問題の解決など社会を支える新技術の研究開発を行っています。

JFEグループ環境経営ビジョン2050の詳細については以下をご参照ください。

取り組み

JFEグループでは、事業会社がそれぞれの強みを活かして、環境に配慮したさまざまな商品や技術の開発と提供を行っています。

2023年度の環境配慮型プロセス・商品・技術

ST 高能率自走式清掃ロボット「GAZMASTAR™-S」を開発~作業負荷軽減と安全性・生産性向上を実現~

- 環境配慮の内容

- 環境保全

- ステータス

- 開発

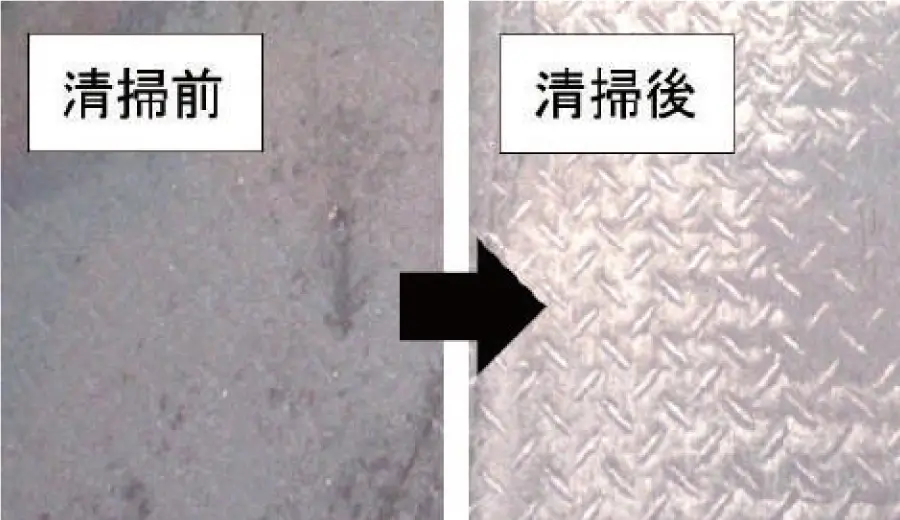

製鉄プロセスでは鉄鉱石や石炭などの塊や粉体を含む原料を扱う設備があり、人手による清掃作業を実施していますが、自動化のニーズが強いことから、塊や粉体など堆積物のある路面での高能率な自動清掃を可能としたロボット「GAZMASTAR™-S」※を開発し、西日本製鉄所(福山地区)に導入しました(画像1)。

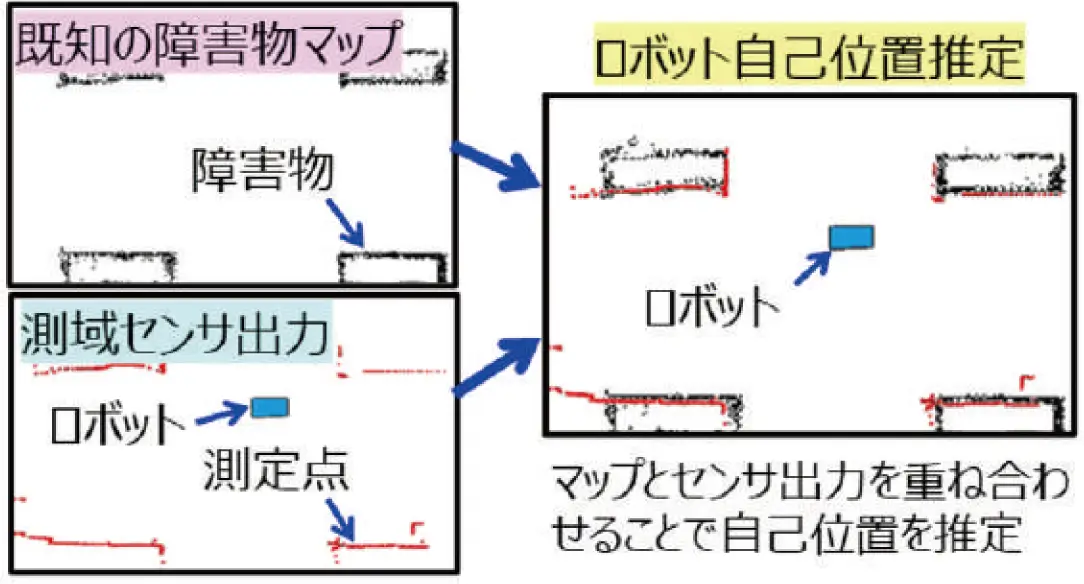

本ロボットは、清掃場所に応じて清掃機構の一部を必要に応じて簡単に交換するだけで、狭い場所や小さな段差のある場所などで、高い清掃能力を発揮します(画像2)。また、清掃エリアの学習済みの障害物マップと測域センサからの現在値情報を比較して自己位置推定を常時行いながら清掃します(図1)。さらにはタイヤのスタック対策やバッテリー低下対策も装備し、タブレットからの操作および状態確認も可能です。既に製銑工程で耐久試験を実施しており、今後当社全地区への展開を進めることで、作業負荷の軽減と安全性・生産性向上による、働きやすくきれいな製鉄所を実現していきます。

当社は「JFE Digital Transformation Center」(JDXC®)を開設し、製造プロセスのCPS(サイバーフィジカルシステム)化を進めるなどDXを積極的に推進しています。革新的な生産性向上、安定操業等の製造現場のあらゆる課題をDXで解決し、持続可能な社会の実現に貢献していきます。

- ※GAZMASTAR: 集じん(Gather)+名人(Master)をもじった造語

画像1:高能率自走式清掃ロボット

画像2:清掃前後の比較

図1: ロボットの自己位置推定イメージ

ST 「サイバーフィジカルシステムによる高炉操業の自動化」が第70回(令和5年度)大河内記念技術賞を受賞

- 環境配慮の内容

- CO₂排出削減

- ステータス

- 開発

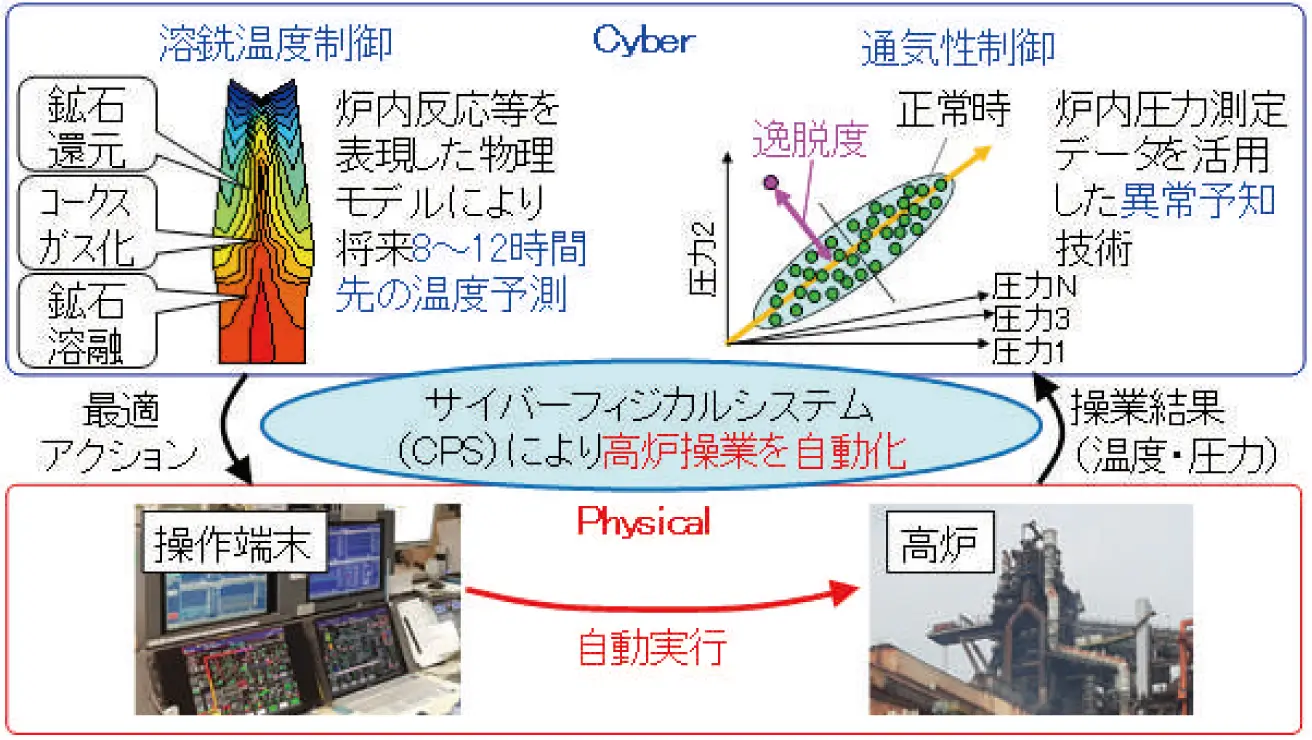

当社は、高炉のサイバーフィジカルシステム(Cyber-Physical System 以下、CPS)化を目的としたデータサイエンス技術について、第70回(令和5年度)大河内記念技術賞を受賞しました。大河内記念技術賞は、生産工学および生産技術において独創的研究成果をあげ、学術の進歩と産業の発展に多大な貢献をした業績に与えられるものです。

製鉄業における溶鉱炉(高炉)では、CO₂排出量削減のため、高効率かつ安定な操業が重要です。高炉は熱効率に優れた反応プロセスですが内部状態の観測が困難であること、原料の性質のばらつき等で状態が大きく変化するといった難点があり、従来は熟練オペレーターの知識・経験に基づき操業されていました。近年の更なるCO₂排出量低減が求められており、従来以上に高い制御技術が必要とされつつあります。

当社は、実際の高炉から収集したセンサデータを用いて独自のモデルでリアルタイムな炉内の状態把握や将来予測を行い、溶銑温度や通気性の制御に関する最適な操業アクションを自動実行するシステム(CPS)を構築しました。最大で将来12時間先の溶銑温度がリアルタイムで予測可能となり、かつ異常予知技術による通気性制御手法も確立しました。本システムは既に高炉操業の現場で実用化・運用しており、労働生産性の向上とCO₂排出量削減に寄与しています。将来的には製鉄プロセス全体のCPS化を達成することで、革新的な生産性向上と安定操業を目指していく方針です。

高炉のサイバーフィジカルシステム

ST 絶縁被覆純鉄粉「電磁郎®」を用いたモータで従来比48%の薄型化を実証

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 販売

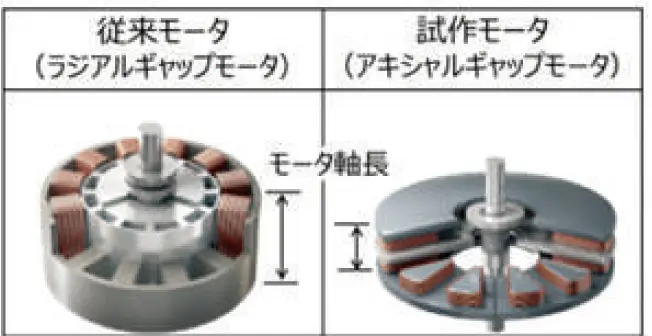

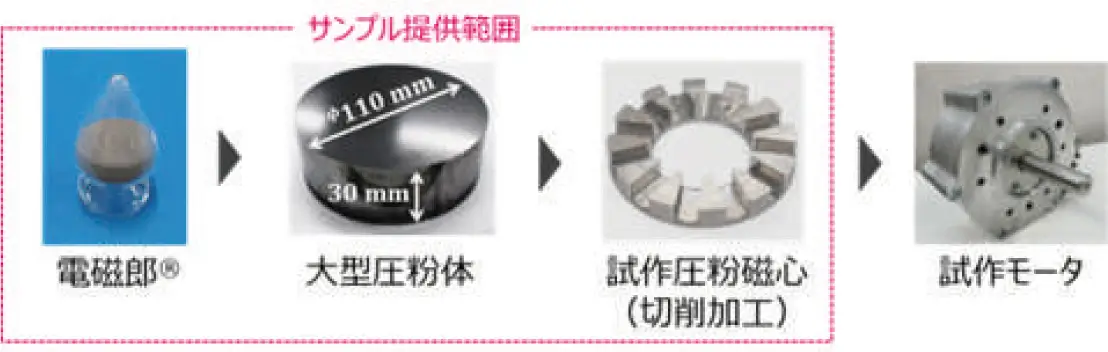

JFEスチールは、JFEテクノリサーチ(株)および静岡大学発ベンチャー(株)アーミスとともに、絶縁被覆純鉄粉「電磁郎®」を用いて新たにモータの設計・試作・評価を行い、従来モータと同等出力で48%の薄型化、40%の軽量化を実現可能であることを実証しました。

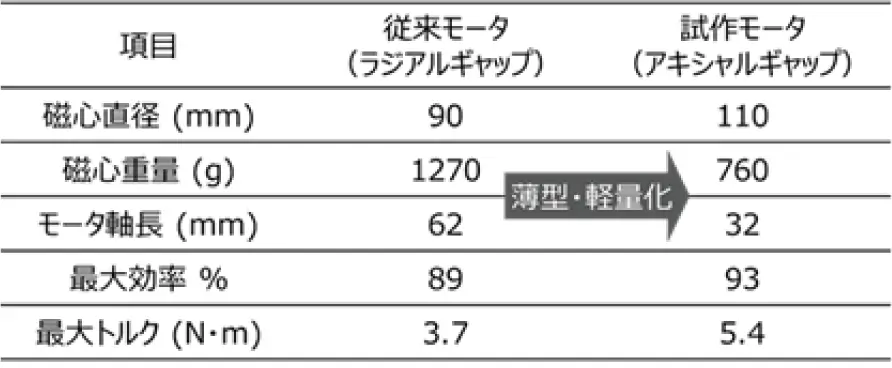

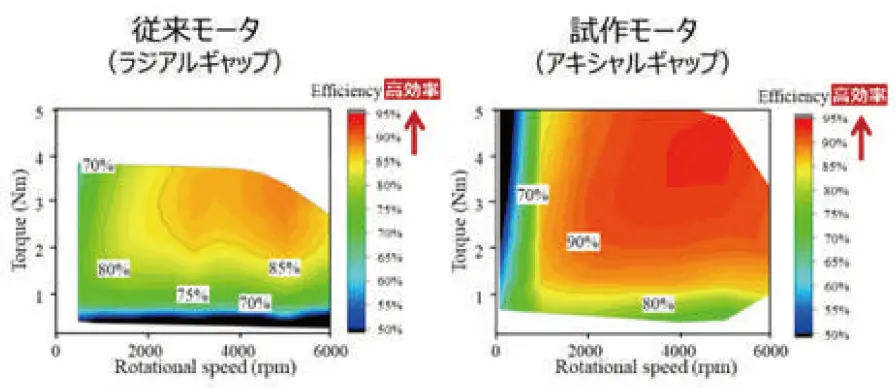

産業機器や自動車に使われる電動モータに対しては小型化・高効率化のニーズが高まっています。アキシャルギャップモータは、一般的なラジアルギャップモータより薄型でありながら高い出力が得られます(図1)。しかし、3次元的な磁心構造が必要なため、ラジアルギャップモータのように電磁鋼板の積層による磁心製造が難しいことが課題でした。これに対し、絶縁被覆した磁性粉を加圧成形した圧粉磁心は、3次元的に均一な磁気特性を有し複雑形状にも対応できます。JFEスチールは圧粉磁心用の絶縁被覆純鉄粉「電磁郎®」を開発、上市しています。今回、「電磁郎®」を用いた圧粉磁心を適用したアキシャルギャップモータを設計・試作・性能評価したところ(図2)、従来比で、高さ48%薄型化、重量40%軽量化し、かつ同等以上の高効率を実現可能であることが実証されました(表、図3)。今回の成果を受けて、JFEスチールとJFEテクノリサーチ(株)は、お客様での圧粉磁心を用いた部品の設計支援と、それによるモータ鉄心用圧粉磁心の普及を目的とした切削加工用大型圧粉体の提供や、設計形状に加工した試作圧粉磁心の提供を開始しました。

JFEスチールは、今後もお客様のご要望にお応えする製品開発を進めるとともに、利用技術の提案、試作評価支援等の技術交流を進めながら、CO₂排出量削減に寄与するエコプロダクトの供給を拡大し、持続可能な社会の実現に貢献していきます。

図1:モータの種類

図2:モータ試作プロセスの概要

従来モータと試作モータの評価結果

図3:従来モータと試作モータの実測効率マップ

ST 液体アンモニアタンク用鋼材の開発に向けた試験設備の導入

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 開発

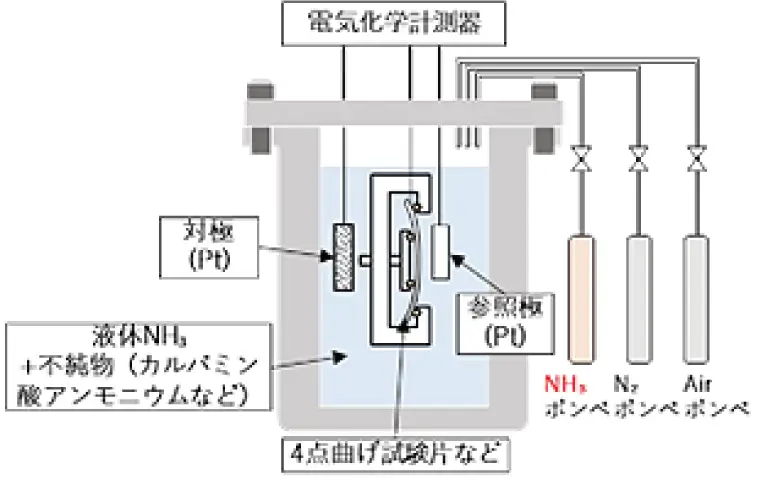

当社は、液体アンモニア中における鋼材の応力腐食割れ発生のリスク評価を可能とするための試験設備をスチール研究所(倉敷地区)に導入し、2023年10月末より稼働を開始しました。

脱炭素社会実現に向けた全世界的な取り組みが加速する中、燃焼してもCO₂を排出しないアンモニアは、火力発電燃料や船舶燃料としての利用が期待されており、サプライチェーン構築が急がれています。その中で、液体アンモニアの貯蔵タンクの大型化が課題の一つとなっており、大型化のために必要な高強度鋼の開発ニーズが高まっています。

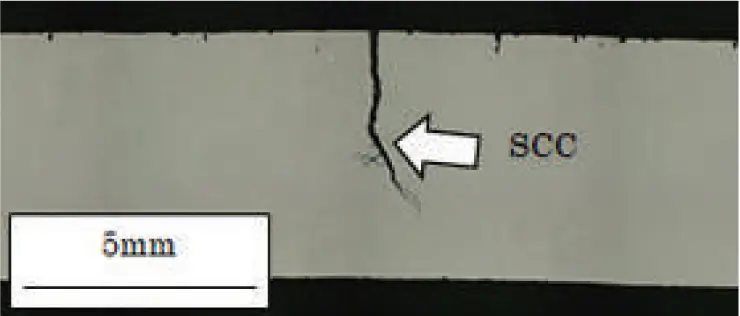

液体アンモニアは、応力腐食割れ(以下、SCC※)の発生リスクがあります。一般的に、炭素鋼は高強度化に伴い、液体アンモニア中でSCCが発生しやすくなるため、発生リスクを適切に評価する必要があります。また、液体アンモニアは毒性ならびに可燃性の液化ガスであるため、高圧ガス保安法に則った建屋(画像1)および試験設備(図1)を新たに建設し、材料の耐SCC性を評価できる試験片(図2)を浸漬するだけでなく、さまざまな電気化学測定を実施可能にしました。

今後、試験設備の活用により、アンモニアタンク用鋼材の開発を促進するとともに、試験方法・材料の標準化・規格化といった社会的ニーズにも積極的に応えることで、グリーンエネルギーの拡大に向けた取り組みを推進し、社会全体の脱炭素化に貢献していきます。

- ※Stress Corrosion Cracking:腐食環境下において、金属材料に引張応力が作用することで、材料に割れが生じる現象

画像1:液体アンモニア応力腐食割れ試験建屋

図1:試験装置の概要

図2:試験により発生した応力腐食割れの事例

ST 海岸近傍でも無塗装使用可能な高耐候性鋼が全国発明表彰を受賞

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 開発

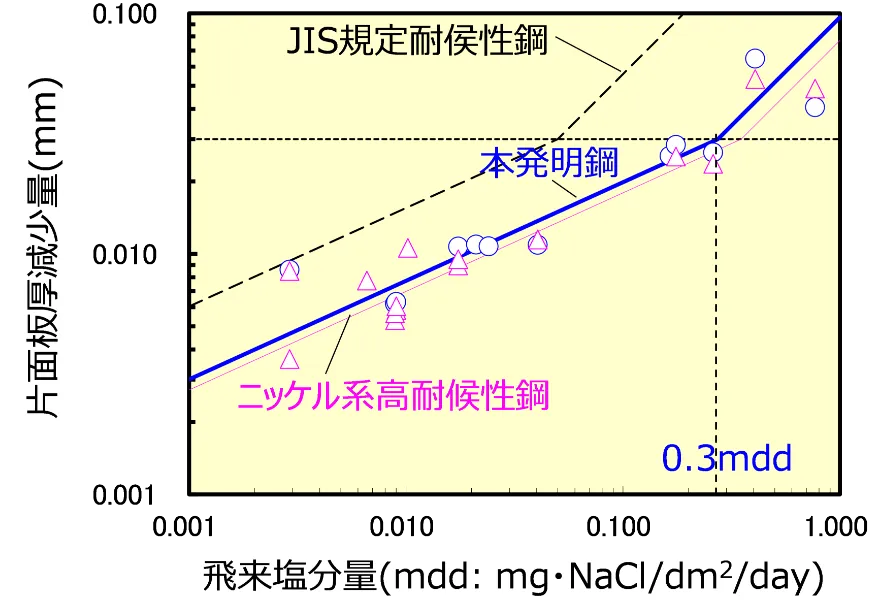

当社はこのたび、「海岸近傍でも無塗装使用可能な高耐候性鋼の発明」により、令和6年度全国発明表彰※1発明賞を受賞しました。本発明は、高塩分環境にある橋梁に従来用いられてきたニッケル系高耐候性鋼とほぼ同等の耐候性を有しながらコストパフォーマンスに優れる高耐候性鋼に関するもので、高塩分対応型の高耐候性厚鋼板「LALAC®-HS」※2に活用されており、すでに国内外5つの橋へ適用されています。

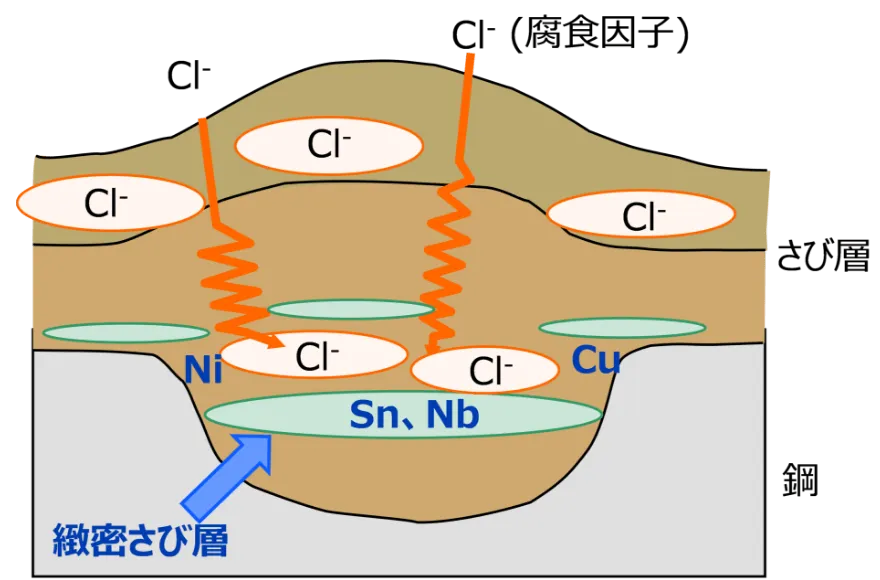

ニッケル系高耐候性鋼は、良好な耐候性を得るためにNiを1~3%添加する必要があるため、高コストであるという課題がありました。本発明では、鋼中にSnとNbを複合添加することで、これらの元素が錆の下層へ局所的に濃化し、ニッケル系高耐候性鋼と同様に緻密な錆が形成され、腐食促進物質である塩化物イオンの透過抑制が可能であることを見出しました(図1)。SnやNbは局所濃化により微量添加でも良好な耐候性を示すため、Niを大幅に削減することが可能となり、コストパフォーマンスに優れながらも従来のニッケル系高耐候性鋼とほぼ同等の耐候性を得ることに成功しました(図2)。高塩分環境での良好な耐候性と低材料コストを両立した本発明の鋼板は、塗装や塗替えの省略によるライフサイクルコストの大幅な低減に寄与するものと期待されます。

当社は今後とも、本鋼板の採用範囲拡大および高機能・高品質な鋼材の開発に努め、鋼橋の安全性向上と耐久性向上に貢献し、持続可能な社会の実現に貢献していきます。

- ※1公益社団法人発明協会(会長: 内山田竹志)が主催。我が国の科学技術の向上と産業の発展に寄与することを目的に、多大な功績をあげた発明・考案・意匠(以下、発明等)や、その優秀性から今後大きな功績を挙げることが期待される発明等を表彰

- ※2LALAC®-HS:Low Alloyed & Low Atmospheric Corrosion Steel - High Salinityの略

図1:錆層中の元素分布の模式図

図2:実環境での曝露試験

ST 「鋼と炭素繊維強化樹脂層を複合させた超高圧水素蓄圧器の開発」が令和5年度気候変動アクション環境大臣表彰を受賞

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 開発

JFEスチールはJFEコンテイナー(株)とともに「鋼と炭素繊維強化樹脂層を複合させた超高圧水素蓄圧器の開発」の成果が認められ、環境省主催の「令和5年度気候変動アクション環境大臣表彰」を「開発・製品化部門(緩和分野)」で受賞しました。

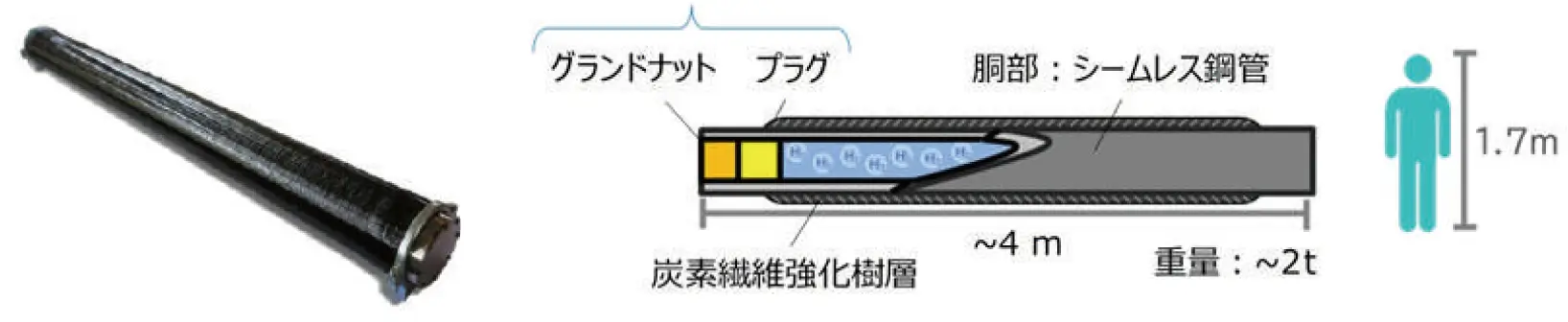

水素は燃焼時にCO₂を排出せず、さまざまな分野での利用が世界的に検討されおり、一例として自動車の燃料があります。クリーンなエネルギーを用いた燃料自動車の普及の要を担う水素のガソリンスタンドが「水素ステーション」であり、水素ステーションにおいて高圧力水素の貯蔵を「水素蓄圧器」で行います。水素蓄圧器は定置式の大容量水素ガスタンクの呼称で、高圧力での水素貯蔵が車体への急速充填を可能としています。

この水素蓄圧器は、JFEスチールにて製造している耐水素脆化特性に優れた極厚シームレス鋼管をJFEコンテイナーが蓄圧器として設計・製作・組立して製造しています。さらに三菱ケミカル(株)製の炭素繊維強化樹脂(Carbon Fiber Reinforced Plastics:CFRP)を胴部に使用することで業界最高水準の圧力と広い圧力範囲を実現しています。NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)事業として実施・開発された本容器は、2018年度に高圧ガス保安協会の認可ならびに経済産業省大臣特認を取得し、2019年度に販売を開始しました。既に全国複数の水素ステーションへの納入実績がありますが、性能面で高い評価をいただいており、同じくNEDO事業で建設された水素充填研究設備「福島水素充填技術研究センター」内に中圧水素蓄圧器、高圧水素蓄圧器および模擬容器として採用されました。同研究設備は隣接する水素製造施設「福島水素エネルギー研究フィールド(FH2R)」で製造した水素を主に利用し、燃料電池を搭載した大型・商用モビリティ(HDV)への大流量水素充填技術や大流量水素計量技術に関する技術開発・検証が実施可能な研究施設です。

現在はさらなる普及に向けて生産能力の増強を図るとともに、今後予想される燃料電池バス・燃料電池トラック用の水素ステーション用蓄圧器の要求仕様の変化に対応するため、蓄圧器の内容積増加や圧力範囲拡大、圧力振幅のサイクル数増加などの開発を進めています。

水素蓄圧器の概要

ST JFE独自技術「壁折リストライク工法」が国内大手自動車メーカーの部品製造に採用 ~超高張力鋼板のスプリングバック抑制成形技術を開発~

- 環境配慮の内容

- CO₂排出削減

- ステータス

- 開発

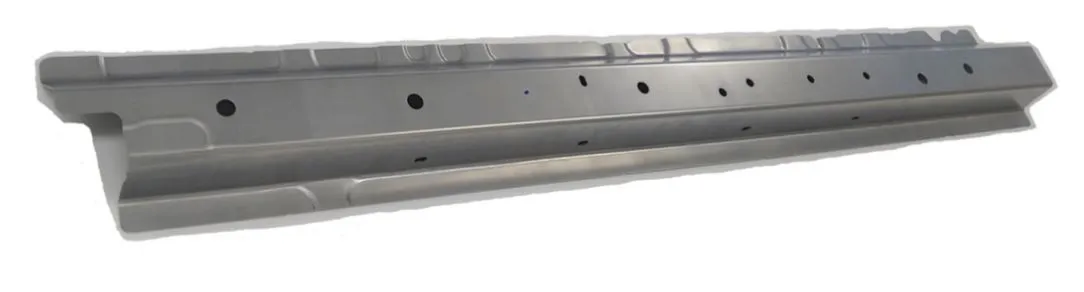

ロッカーインナー(「壁折リストライク工法」採用部品)

当社が開発した「壁折リストライク工法」が、国内大手自動車メーカーの国内向け車両の骨格部品であるロッカーインナーの製造において、1180MPa級高張力鋼板のプレス成形時のスプリングバック抑制成形工法として採用されました。

当社は、CO₂排出量削減や燃費向上を目的とした車体軽量化ニーズの高まりを踏まえ、超高張力鋼板をお客様に提供してきました。鋼板のプレス成形時においては、金型からプレス品を取り出す際に、元の形に復元するスプリングバックと呼ばれる現象への対応が必要になります。超高張力鋼板は通常の鋼板に比べてプレス成形時の応力が高く、スプリングバック量が大きくなることで、目標と異なる形状になり部品同士の接合が困難になるといった課題が生じるため、超高張力鋼板適用拡大の阻害要因になっていました。

今回開発・採用された「壁折リストライク工法」は、プレス工程の前工程形状の最適化等により、スプリングバックの要因応力を相殺させる応力を付与することでスプリングバックを小さくする技術です。今回の工法が採用されたドアの車両下部の骨格部品ロッカーインナーは、(株)協豊製作所が量産を実施しており、当社と協豊製作所の共同開発により本技術の量産金型への適用を実現しました。

当社は、素材提供だけでなく、お客様の製品開発・商品性能向上を可能にするソリューションを提供するため、自動車の開発初期段階からお客様と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開しており、さまざまな利用技術を開発し、自動車用鋼板における独自の利用技術「JESOLVA®」(JFE Excellent SOLution for Vehicle Application)として体系化し総合的なソリューションを提案しています。今後も自動車部品の超高張力鋼板の適用拡大に貢献し、車体性能向上や軽量化を実現することで、持続可能な社会の実現に貢献していきます。

ST スズキ「スイフト」の自動車部品製造に当社独自の超高張力鋼板成形技術が採用 ~プレスしわ対策「流入制御工法」・寸法精度変動対策「ストレスリバース®工法」~

- 環境配慮の内容

- CO₂排出削減

- ステータス

- 開発

当社が開発した「流入制御工法」「ストレスリバース®工法」が、スズキ(株)の「スイフト」のメンバーフロントバンパーの3部品において、980~1180MPa級の超高張力鋼板のプレスしわ対策および寸法精度変動対策技術として採用されました。

当社は、CO₂排出量削減や燃費向上を目的とした車体軽量化ニーズの高まりを踏まえ、超高張力鋼板をお客様に提供してきました。一般的に鋼板を湾曲した部品形状にプレス成形する場合において、成形途中に湾曲部に発生する「プレスしわ」と成形後に元の形に復元する「スプリングバック」と呼ばれる現象への対処が必要になります。

超高張力鋼板は車体軽量化に貢献しますが、板厚が薄く強度が高いほどプレスしわや、金型損傷、形状変動等の課題が生じ、適用拡大の阻害要因になっていました。今回採用された「流入制御工法」は、プレス成形時の材料の流入を多工程で最適化することで、プレスしわの中でも特にプレス部周囲のフランジに発生するしわを低減させることを特徴とする技術です。

また、寸法精度変動対策として採用された「ストレスリバース®工法」は、超高張力鋼板の材料強度の上昇に伴って増加するスプリングバック量の変化(寸法精度変動)を抑制する成形工法です。超高張力鋼板は通常の鋼板に比べ、成形時のスプリングバックと材料量産時の強度の変動幅が大きい傾向があります。当社の開発した「ストレスリバース®工法」は、バウシンガー効果とよばれる変形の方向を逆にした直後の変形応力は小さくなるという鋼板特性を活用し、寸法精度変動を抑制する技術です。本工法適用により、材料強度が変動した場合でもお客様におけるプレス部品の安定生産に貢献します。

今回の対象部品であるメンバーフロントバンパーは、岡本プレス工業(株)が量産を実施しており、当社と岡本プレス工業の共同開発により「流入制御工法」と「ストレスリバース®工法」の量産金型への適用を実現しました。

当社は、素材提供だけでなく、お客様の製品開発・商品性能向上を可能にするソリューションを提供するため、自動車の開発初期段階からお客様と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開しており、さまざまな利用技術を開発し、自動車用鋼板における独自の利用技術「JESOLVA®」(JFE Excellent SOLution for Vehicle Application)として体系化し総合的なソリューションを提案しています。今後も自動車部品の超高張力鋼板の適用拡大に貢献し、車体性能向上や軽量化を実現することで、持続可能な社会の実現に貢献していきます。

ST 超高張力鋼板がHEV用バッテリーモジュール構成部品に初採用

- 環境配慮の内容

- CO₂排出削減

- ステータス

- 開発

当社の開発した980MPa級合金化溶融亜鉛めっき(GA)鋼板が、HEV向け車載リチウムイオンバッテリーモジュールの構成部品である「モジュール拘束体フレーム」に超高張力鋼板として初めて採用されました。

車両用のバッテリーは出力を高くするためバッテリーセルを複数組み合わせ、鋼製のフレームで拘束されています。使用中の発熱による膨張、性能低下防止のため、フレームには高い拘束力が求められ、より高強度の鋼板の適用ニーズがありました。一方、バッテリーモジュールのサイズを小さくするためフレームの折り曲げ部分の湾曲をなるべく小さくし、直角に近い形状とすることが求められますが、高強度鋼板では曲げ成形時に割れやすくいことが課題でした。

このような課題に対して、(株)J-MAXにおけるCAE※を活用したプレス成形技術開発ならびに製品仕様開発にて、HEV向け車載バッテリーモジュールの構成部品にフレームに適した高加工性の980MPa級鋼板を適用することが可能となりました。本鋼板は、当社の高成形性高強度鋼板シリーズ「JEFORMA®」の一種で、西日本製鉄所(福山地区)にある連続溶融亜鉛めっき設備における精密な温度制御により適した鋼板組織を造りこむことで、高い鋼板強度と優れた曲げ成形性を実現しました。当社は今後とも、本鋼板のさらなる適用拡大を図るとともに、お客様のニーズに合ったさまざまな製品と利用技術を開発・提案し、自動車車体の軽量化によるCO₂排出量削減と高性能化による安全で環境にやさしい自動車の開発に寄与していくことで、持続可能な社会の実現に貢献していきます。

- ※Computer Aided Engineeringの略。コンピュータシミュレーションを用いた設計支援

バッテリーモジュールの構造

EN JFEエンジニアリングの事業を通じた取り組み

JFEエンジニアリングでは、「くらしの礎を『創る』『担う』『つなぐ』―Just For the Earth」というパーパスのもと、SDGs達成に向けて「Waste to Resource」「カーボンニュートラル」「複合ユーティリティサービス」「基幹インフラ」「DXの推進」といった5つの分野に取り組んでいます。

「Waste to Resource」分野では、食品リサイクル、プラスチックリサイクル、燃焼・発電といった事業を行っています。「カーボンニュートラル」分野では、洋上風力発電、太陽光発電、バイオマス発電、地熱発電、水力発電といった再生可能エネルギーに係る事業を広く展開しています。「複合ユーティリティサービス」分野では、地域新電力立上げや熱供給サービスを通じて地域の課題に即したユーティリティ(水、電気、ガスなど)サービスの提供に取り組んでいます。「基幹インフラ」では、強靭化や長寿命化といったニーズを捉え、橋梁、ガス、上下水道のプラント、パイプライン等の建設を行っています。「DXの推進」分野では、単なる業務効率化にとどまらず、AIやIoT等のデジタル技術を活用した商品やサービスの提供に取り組んでいます。

EN 洋上風力:笠岡モノパイル製作所の稼働開始

- 環境配慮の内容

- 再生可能エネルギー・CO₂排出削減

- ステータス

- 事業拡大

- 特徴

- 洋上風車のモノパイル基礎の製作

洋上風力発電はグリーンエネルギーとして大きく期待されており、日本においても2020年より再エネ海域利用法に基づく公募が開始されるなど、今後プロジェクトが本格化していきます。洋上風車を支える基礎構造は着床式と浮体式に大別され、浅い海域に適用されるのは経済的な着床式のモノパイル(以下、「MP」)形式といわれています。

JFEエンジニアリングは、日本初となるMP製作工場である笠岡モノパイル製作所をJFEスチール西日本製鉄所福山地区内(岡山県笠岡市)に建設し、2024年4月に稼働開始しました。笠岡モノパイル製作所では、同製鉄所倉敷地区から供給される大単重厚板を活用することで溶接量の低減、組立工数の効率化を実現し、最大で直径12m、板厚130mm、長さ100m程度、重量約2,500トンのMPを年間10万トン規模で生産することができるほか、MPと風車タワーをつなぐ部材であるトランジションピースや、浮体式基礎のコラム部材に使用される大型鋼管も製作可能です。

EN 洋上風力:遠隔統合管理システムを用いたO&M事業への参入

- 環境配慮の内容

- 再生可能エネルギー・CO₂排出削減

- ステータス

- 事業拡大

- 特徴

- DXを活用した洋上風力の遠隔管理

JFEエンジニアリングは、1996年から25年以上、陸上風力発電所(25サイト/131基)のEPC、機器供給から保守に関するビジネスを行ってきました。この陸上風力発電の豊富な経験・知見と、JFEグループ各社が保有する技術を最大限に活用して、洋上風力発電のO&M事業を進めていきます。

2023年10月には国内初の一般海域案件である富山県入善沖の洋上風力発電設備(3基/最大出力7,495kW)における20年間のO&M業務を開始しました。本契約では洋上風力発電において初めて遠隔統合管理システムが採用され、計画的な予防保全や各種センサーやデータの分析・管理による予兆検知および故障診断を行うことが可能となる予定です。

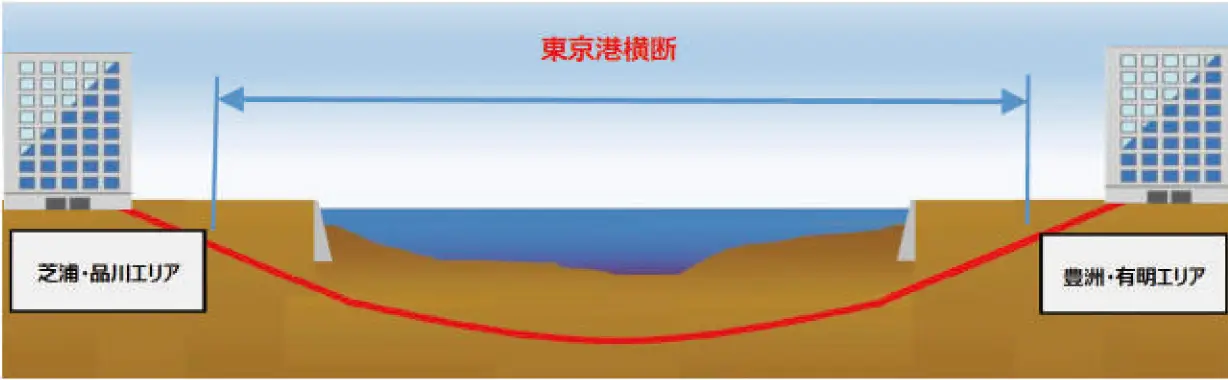

EN 弧状推進工法で日本初の東京港横断通信用光ファイバーケーブル敷設に貢献

- 環境配慮の内容

- 環境負荷低減

- ステータス

- 販売

- 特徴

- 弧状推進工法を活用した通信ケーブルの敷設工事

JFEエンジニアリングは、日本コムシス(株)より受注した「東京港横断伝送路工事」(以下、「本工事」)を竣工しました。情報通信技術の発展に伴い、通信ネットワークは生活を支えるインフラとして日常のさまざまな場面で活用されるようになり、通信量の増大に対応するため光通信設備の増強は急務となっています。

本工事は、多くのIT企業が集積する芝浦・品川エリアと豊洲・有明エリア間において通信用光ファイバーケーブルを最短ルートで繋ぐために東京港を横断する管路を敷設するもので、東京港の防波堤などの護岸構造物を侵さないよう海底下大深度で管路推進し、推進距離は国内最長規模の約2,000mという難易度の高い工事でしたが、短期間かつ低コストでの施工が可能な当社パイプライン特殊技術「JFE-RAPID®」工法により、わずか2カ月の工期内に無事故で管路敷設を完遂しました。

この工法は、立坑を掘らずに海底を円弧状に推進掘削することで、工事費削減と工期短縮を実現しており、今後は通信ケーブルのみならず、洋上風力向け送電ケーブル等の管路敷設への活用も期待されています。

伝送路のイメージ

EN アクアコネクトなみえ(株)「請戸川水力発電所」の発電事業開始について

- 環境配慮の内容

- 再生可能エネルギー・CO₂排出削減

- ステータス

- 販売

- 特徴

- 地域の社会的ニーズとJFEエンジニアリンググループの保有技術のマッチング

JFEエンジニアリングが東京発電(株)、請戸川土地改良区(福島県双葉郡浪江町)とともに出資・設立した事業会社「アクアコネクトなみえ(株)」が、2024年5月に請戸川水力発電所で発電事業を開始しました。同発電所は、JFEエンジニアリングが手掛ける初の水力発電事業で、福島県双葉郡浪江町にある大柿ダムから南相馬市小高区、双葉郡浪江町および双葉町へ送水する農業用水を活用したものです。

大柿ダムの麓に水車・発電機を設置し、ダムの水位差で生じるエネルギーを利用して発電するもので、発電した電力は全量「再生可能エネルギー固定価格買取制度(FIT)」を活用して売電しています。アクアコネクトなみえ(株)は、本発電所の安全・安定運転に取り組むとともに、本事業を通じて、請戸川地区の営農支援、カーボンニュートラルや持続可能な社会の実現に貢献していきます。

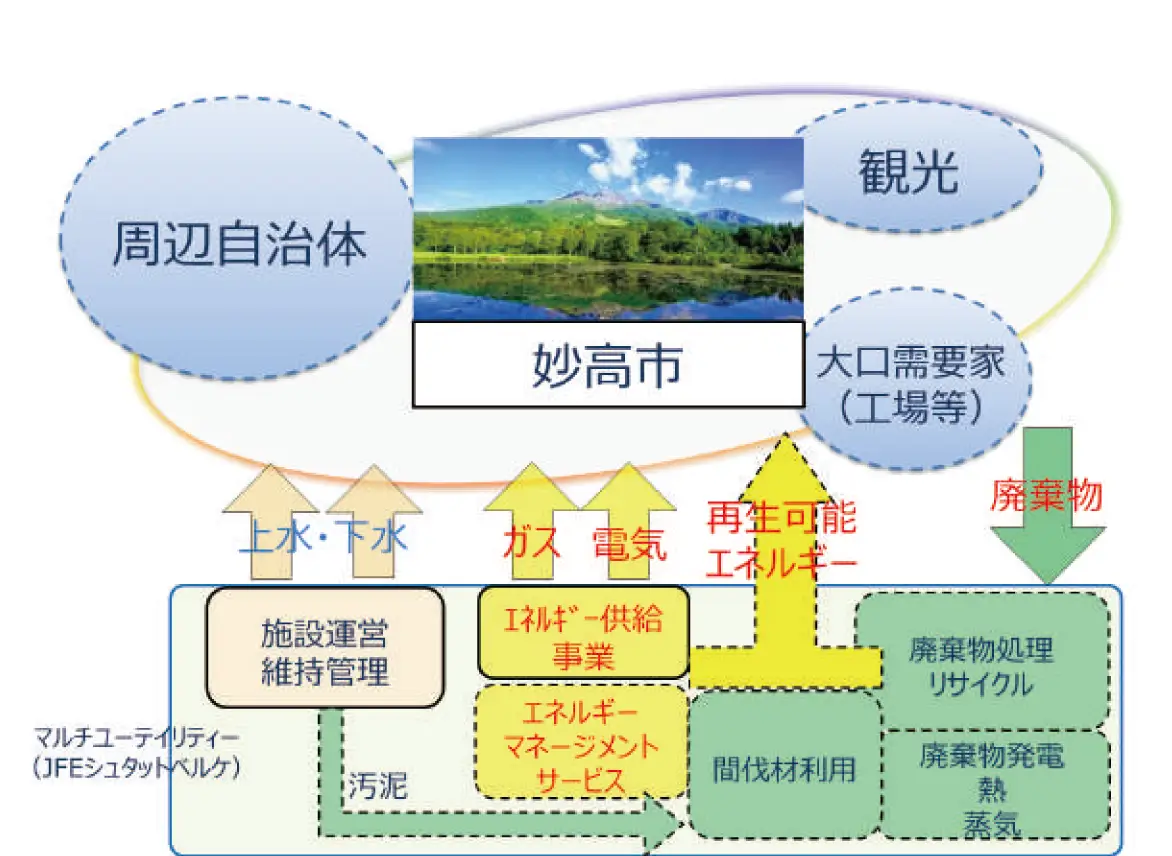

EN 複合ユーティリティサービスの提供

- 環境配慮の内容

- 電気における再生可能エネルギー・CO₂排出削減

- ステータス

- 販売

- 特徴

- 地域の社会的ニーズとJFEエンジニアリンググループの保有技術のマッチング

妙高グリーンエナジーは、妙高市と締結した「妙高市ガス事業譲渡および上下水道事業包括的民間委託に関する基本協定」に基づきJFEエンジニアリング、北陸ガスおよびINPEXの共同出資で設立し、2022年4月1日より、都市ガスの供給と上下水道事業の運営を担っています。妙高市民の皆さんが安心・安全に暮らせる都市環境つくりを目指すために、コア事業である「ガス・上下水道事業」での安定供給と保安の確保を実行していきます。

同社のある妙高市は、2020年6月に「生命地域妙高ゼロカーボン推進宣言」を行い、2021年4月には「生命地域妙高ゼロカーボン推進条例」を施行しました。同年5月に政府から選定された「SDGs未来都市」の計画では「生命地域妙高プロジェクト~Beyond 2030 SDGsゼロカーボンへの挑戦~」を掲げて、その取り組みを着実に進めています。その活動に貢献するために同社は、2022年3月14日妙高市と「脱炭素社会の実現に向けた連携協定」を締結しました。さらに、この連携協定の枠組みにおける具体的な取り組みの一つとして電力の地産地消を目指し、地域資源を活用した再生可能エネルギー電源を使用する取り組みを開始しました。具体的には、妙高市の保有する20施設に約3,000kWのCO₂ゼロ電源を供給しています。

なお、将来的には「地域のユーティリティー・コーディネーター」を目指し、下図にある「JFE版シュタットベルケ」のようなインフラの整備や運営を担える企業を実現していきます。

妙高グリーンエナジーの目指したい姿

~インフラ整備・運営する企業へ~

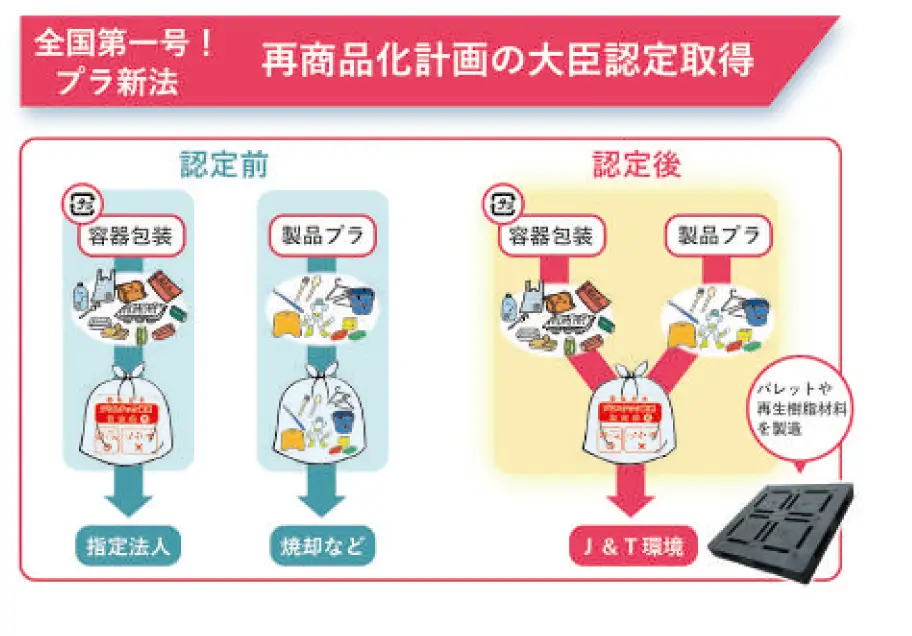

EN プラスチックリサイクル推進に向けた取り組み

- 環境配慮の内容

- 資源循環

- ステータス

- 販売

- 特徴

- 地域の社会的ニーズとJFEエンジニアリンググループの保有技術のマッチング

J&T環境(株)は2022年9月仙台市がプラスチック資源循環促進法(プラ新法)に基づき策定した再商品化計画に参画し、全国で初となる環境大臣・経済産業大臣の認定を取得し、2023年4月より製品プラスチックの一括回収を開始しました。これにより、今まで仙台市で焼却処分されていた製品プラスチックがプラスチック製容器包装とともに一括回収され、効率的にリサイクルされるようになりました。

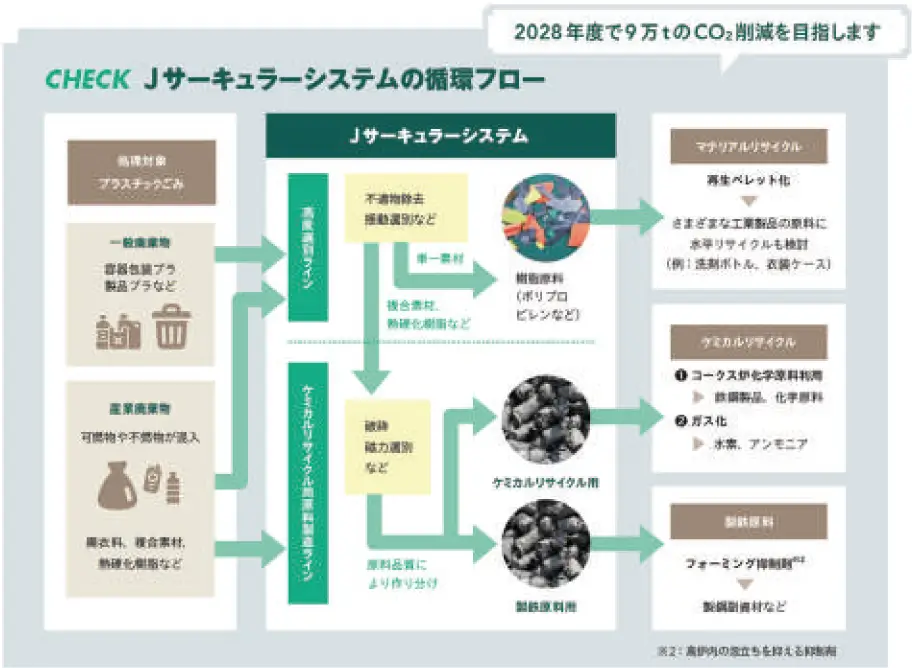

さらに、国内でのプラスチックリサイクルを推進すべく、2023年7月、J&T環境はJR東日本グループと共同で神奈川県川崎市に(株)Jサーキュラーシステムを設立しました。この施設は、首都圏最大級となる200トン/日の使用済みプラスチック処理能力を有し、選別から再商品化まで一貫した事業を行う計画です。2025年4月の本格稼働を目指し、回収した使用済みプラスチックを高度選別し、特性に応じてマテリアルリサイクルまたはケミカルリサイクルの原料として再資源化を図ります。

今後、川崎市や近隣自治体とともにプラ新法に基づいた再商品化計画を作成し、プラスチックリサイクル一貫事業として国の認定を取得し、中間処理工程の合理化を目指します。

EN 生まれ変わった中国自動車道、過去最大級の橋梁更新プロジェクト

- 環境配慮の内容

- 環境負荷低減

- ステータス

- 販売

- 特徴

- 橋梁分野における工事の効率化に役立つ保有技術

近年、高速道路は老朽化が進み、各地で大規模な更新工事が計画・実行されています。1970年の大阪万博とともに開通した西日本の大動脈である中国自動車道では、吹田JCT~中国池田IC間における大規模リニューアル工事が2024年10月の完工を目指して行われています。JFEエンジニアリングは、同社が手掛ける橋梁更新工事では過去最大級の規模となる区間延長10.8km、総鋼重量約1万7,300トンの当該プロジェクトにおいて、共同企業体(JV)の代表企業を務めています。

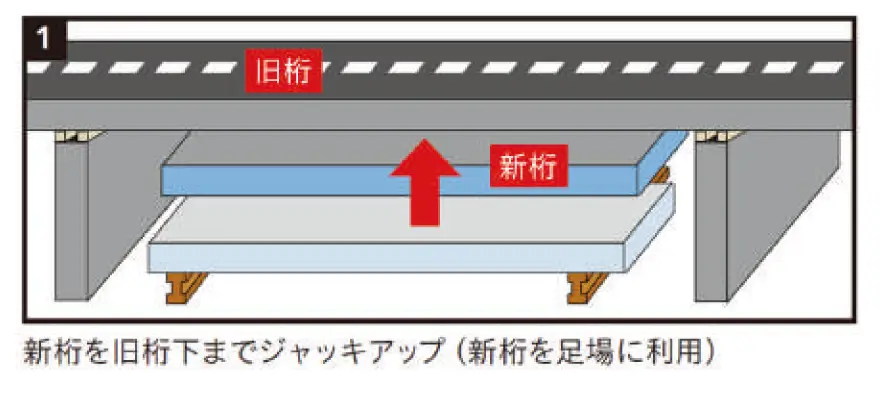

2023年3月には、リニューアル工事の中でも大規模工事にあたる「終日通行止め工事」が完了しました。更新する橋梁は大阪中央環状線が並走し、また鉄道とも交差していることから、社会への影響を考慮し、「24時間連続施工×約1.5カ月」の終日通行止め工事を6回に分けて実施しました。交通量が多い時期は工事途中の道路を開放するなど、制約が多い環境下での工事となりました。当工事では、「ジャッキアップ工法」をはじめ、当社が提案した複数の新工法・新技術が高く評価・採用されました。

「ジャッキアップ工法」は、天候に左右されず施工準備を進められるため、業務の過密期と閑散期を平準化できる上、旧桁の下で新桁を組み上げることにより、施工に必要な足場設置作業の削減や新桁の運搬作業を削減でき、工事の効率化が実現できます。

今後も最新の技術と豊富な実績を活かし、交通への影響を最小限にとどめ、社会に貢献できる大規模橋梁リニューアル工事に取り組んでいきます。

【ジャッキアップ工法とは】

あらかじめ桁下に新桁を組んで設置し、通行止め開始直後から旧桁の入れ替えを実施する方法。施工中は新桁を旧桁の撤去足場に利用します。人員と重機の準備をあらかじめ進めることで、通行止め期間中の作業の集中を避けることができます。

EN GI基金を活用した廃棄物ケミカルリサイクル技術の開発(C-PhoeniX Process®)

- 環境配慮の内容

- 資源循環

- ステータス

- 開発・実証試験

- 特徴

- 開発を通じた国のプロジェクトへの参加

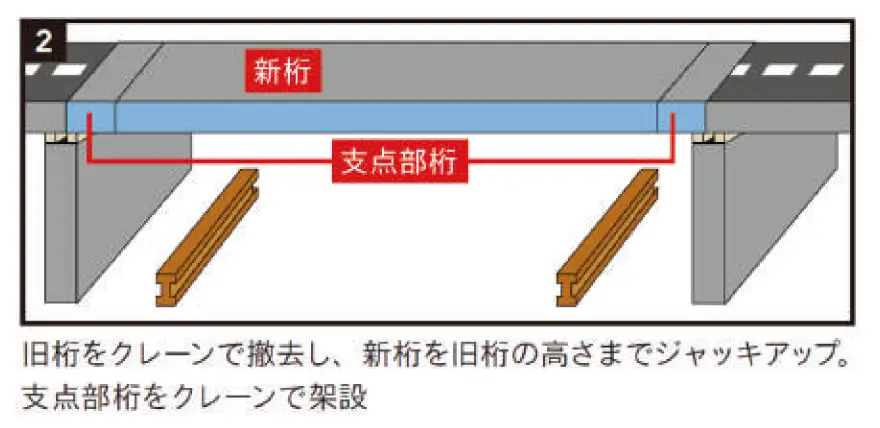

JFEエンジニアリングは、2024年2月に国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が公募した「グリーンイノベーション基金事業/廃棄物・資源循環分野におけるカーボンニュートラル実現」に実施予定先として採択※1されました。当社は、これまで20年以上にわたり廃棄物ガス化技術の独自改良を積み重ねており、その結果、一般廃棄物を含む多様な廃棄物を処理可能なガス化技術を確立し、世界で唯一の長期運転実績を有しています。現在では、カーボンニュートラル達成に向けたさらなる技術改良を目指し、新しいガス化技術「C-PhoeniX Process®(略称:CX Process®)」の開発に取り組んでいます。

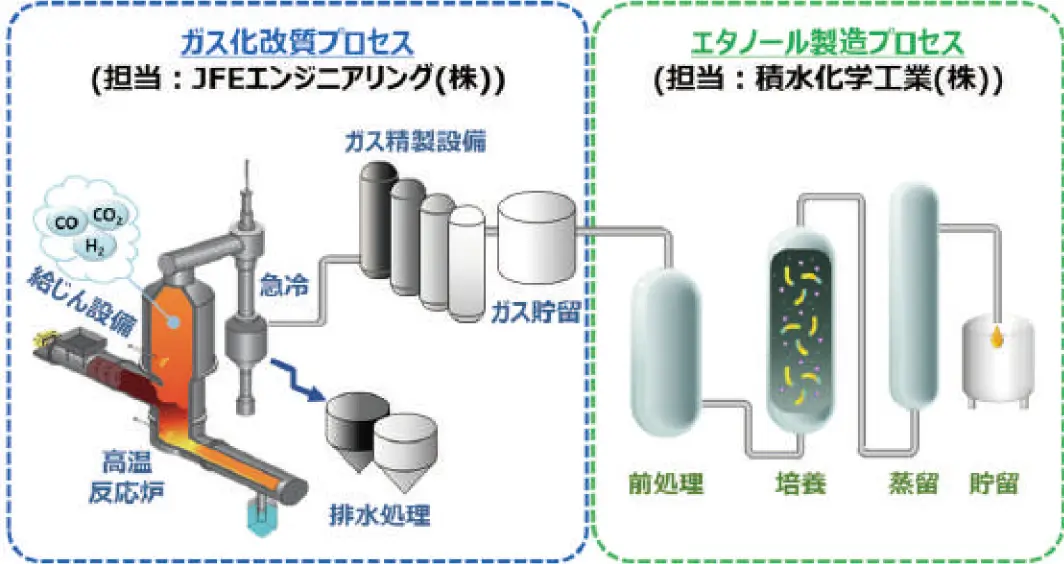

「C-PhoeniX Process®」は、廃棄物を安定的に処理する機能を維持しつつ、蓄積した技術をベースに幅広い廃棄物から高品質な精製合成ガスを製造する機能を更に高めた新しいガス化プロセスです。この「C-PhoeniX Process®」を確立することにより、多様な廃棄物から水素(H₂)と一酸化炭素(CO)を主成分とした精製合成ガスの安定製造が可能となり、プラスチックや持続可能な航空燃料(SAF)の原料としての利用や水素源としての活用など、さまざまな「廃棄物のケミカルリサイクル(Waste-to-Chemical)プロセス(以下、「WtC」)」への適用が期待されます。

本基金事業では、廃棄物由来の精製合成ガスをエタノールに転換する技術を有する積水化学工業(株)と共同で開発を実施する予定であり、国の支援を受けて「C-PhoeniX Process®」に加え、WtCプロセス全体の開発と社会実装をより一層加速していきます。当社は、本開発を2030年度までに完了させ、国内だけでなく海外への展開も目指すことで、2050年カーボンニュートラル達成に向けて貢献していきます。

廃棄物ケミカルリサイクルの概要

全体プロセスフロー(イメージ)と各社担当範囲

EN “エネルギーの森”実証事業(持続可能なバイオマス燃料サプライチェーン構築の実証研究)

- 環境配慮の内容

- 再生可能エネルギー・CO₂排出削減

- ステータス

- 開発・実証試験

- 特徴

- 実証実験を通じた国のプロジェクトへの参加

JFEエンジニアリングは、北海道由仁町と連携して、令和9年度末まで“エネルギーの森”実証事業を推進しています。この実証事業は、令和5年8月3日に「新たな燃料ポテンシャル(早生樹等)を開拓・利用可能とする“エネルギーの森”実証事業(2023年度)(採択事業名称:JFEの森 NEXTGATEプロジェクト)」として、当社が国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)から採択を受けたものです。具体的には、由仁町有地を活用し、亜寒帯気候に適正のある早生樹(クリーンラーチ、オノエヤナギ)の植林・育林を通して“エネルギーの森”大規模創生の先導研究に取り組んでいます。

由仁町は、2050年までに温室効果ガス排出量を実質ゼロとする「由仁町ゼロカーボンシティ」を宣言しており、「くらしの礎を『創る』『担う』『つなぐ』―Just For the Earth」をパーパスに掲げる当社は、由仁町とともに、脱炭素社会の実現・地球温暖化防止に寄与する事業の実現に向け尽力していきます。

進捗のあった環境配慮型プロセス・商品・技術

ST SuMPO環境ラベルプログラム「エコリーフ」の取得

- 環境配慮の内容

- 環境負荷削減

- ステータス

- 販売

JFEスチールは(一社)サステナブル経営推進機構(SuMPO)が認証するSuMPO環境ラベルプログラムの「エコリーフ」について、缶用鋼板3品種(ブリキ、JFEユニバーサルブライト(ラミネート鋼板)、ティンフリースチール)、建材製品5品種(H形鋼、スーパーハイスレンド®H形鋼、極厚H形鋼、建築構造用厚鋼板、建築構造用鋼管コラム)、厚鋼板3品種(海洋構造物・風力用厚鋼板、造船用厚鋼板、UOE鋼管)、鋼管3品種(溶鍛接鋼管、継目無鋼管、建築構造用継目無角形鋼管の「カクホット®」)で取得しました。

「エコリーフ」はSuMPOが運営するタイプIII環境宣言(EPD)で、ISO 14025:2006(環境ラベルおよび宣言-タイプIII環境宣言-原則および手順)に準拠して製品やサービスの原材料調達から廃棄・リサイクルに至るまでのライフサイクル全体における環境負荷の定量的開示を行う環境ラベルです。当社製品の環境への影響がデータとして可視化され、透明性を高めます。第三者による審査・検証で確認された公平性、信頼性が担保された環境影響データが開示されることにより、お客様が使用する製品の環境負荷を定量的・客観的に評価することが可能になります。

「エコリーフ」は2024年4月から「SuMPO EPD」に名称変更になりました。今後JFEスチールは、自社製品について「SuMPO EPD」の取得・公開を積極的に進めていきます。

ST フェロコークス

- 環境配慮の内容

- 省エネルギー・CO₂排出削減

- ステータス

- 試験操業

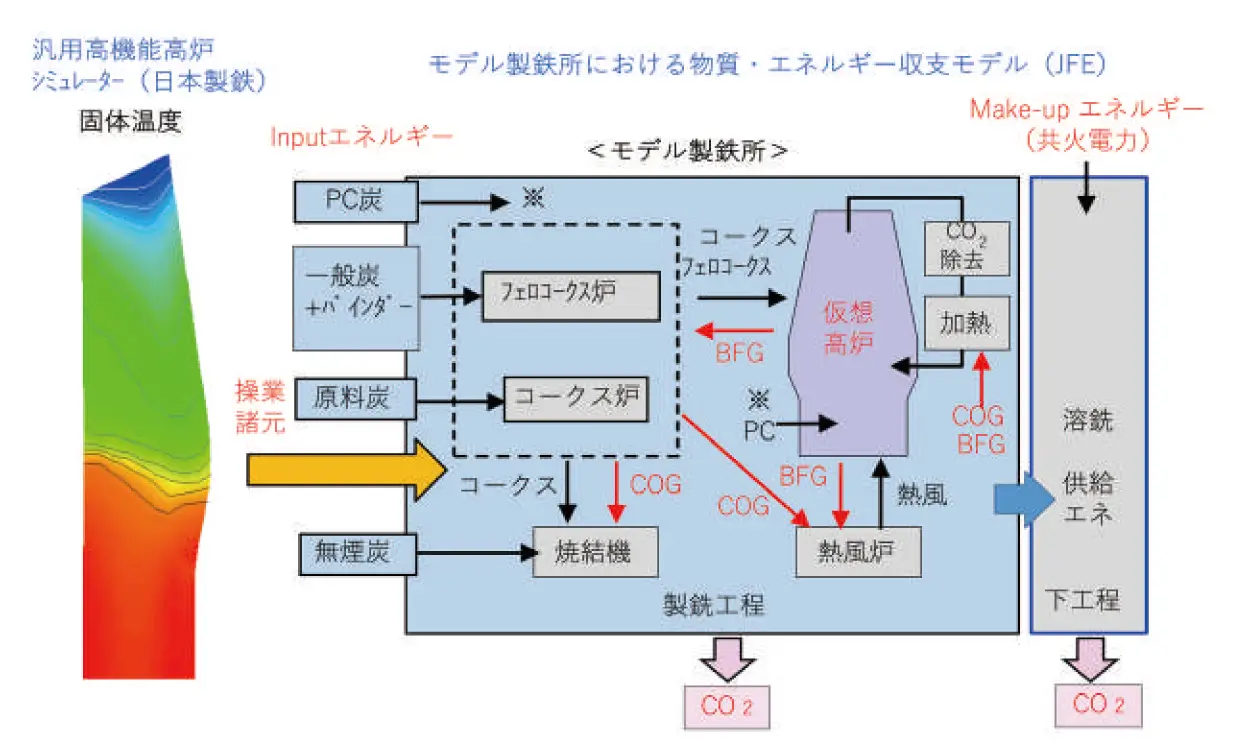

モデル製鉄所における省エネルギー・CO₂削減量の評価方法

フェロコークスは、低品位の石炭や鉄鉱石から製造される画期的な高炉原料です。内部の金属鉄の触媒作用により、高炉で使用するコークス量を削減することで、製銑プロセスのCO₂発生量を大幅に削減することができる省エネルギー技術です。

JFEスチールは、2017年度より2022年度の6年間、(国研)新エネルギー・産業技術開発機構(NEDO)による「環境調和型プロセス技術の開発/フェロコークス技術の開発」プロジェクトを実施しました。2022年に、割安な鉄鉱石を使用し、300トン/日規模設備で製造したフェロコークスを西日本製鉄所(福山地区)の高炉で使用(30kg/トン)する試験を行い、10kg/トンの還元材比の低下効果を確認しました。2023年に、さらなる経済合理性を追求した割安な鉄鉱石と微粉炭吹込み用一般炭を配合した原料からフェロコークスを製造し、高炉試験を実施しました。

今後、原料コストの低廉化と還元材比低減の効果を両立できるフェロコークスの原料条件について、ラボ試験で明確化し、実機規模での評価を行っていきます。

ST

高圧水素輸送用ラインパイプ材の研究開発について

~日本財団とDeepStarの連携技術開発助成プログラム Phase IIに採択~

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 開発

当社は、石油メジャーなどが参画する「海洋石油・天然ガスに係る日本財団※1とDeepStar※2の連携技術開発助成プログラム※3」(以下、「本プロジェクト」)の水素関連技術開発Phase Iにおいて、当社の電縫鋼管(マイティーシーム®※4)を用いた、高圧水素輸送用ラインパイプ材の特性評価に関する研究開発を実施してきました。この度、Phase Iでの研究成果が認められ、引き続きPhase IIに採択されました。Phase IIでは、海底パイプラインを想定した厚肉高強度UOE鋼管※5へ研究対象を拡大し、引き続きDeepStarメンバーである石油メジャーのExxonMobil社、Chevron社(米国)、TotalEnergies社(フランス)と連携し、高圧水素輸送用の鋼管材料などの評価基準および方法を確立し、高圧水素輸送海底パイプラインの実用化を目指します。

水素は燃焼時にCO₂を排出せず、2050年のカーボンニュートラルに向け、発電用燃料等での大規模利用が世界的に検討されています。水素製造プラントや水素受入基地から需要地への大量輸送の手段として、現在の天然ガスと同様にパイプラインを利用することが考えられています。一方で、水素は鋼材を脆くする(延性を低下させる)性質があり、海外では安全基準や品質調査のための材料特性評価法の整備が進んでいます。今回の研究開発は、Phase Iと同様に当社の千葉地区にあるスチール研究所で、高圧水素パイプラインに求められる必要特性について、ECA技術※6などを用いた研究を実施するとともに、鋼管材料とその溶接部から採取した試験片を用いて、高圧水素環境試験での性能を評価し、その安全性の検証を行います。

JFEグループはこれからも、水素社会の実現に資する研究開発を推進し、水素供給・活用の拡大を進めるお客様のニーズに応えていくことで、カーボンニュートラルの実現に貢献していきます。

- ※1国土交通大臣が指定する船舶等振興機関として、全国の地方自治体が主催するボートレースの収益金をもとに、海洋船舶関連事業の支援や公益・福祉事業、国際協力事業を主に行う公益財団法人

- ※2海洋油田開発生産に関わるChevron、Shell、Equinorなど、世界中の海洋石油・天然ガスの探査・開発・生産を担う企業や、これら企業に製品・サービスを提供する企業、大学、研究機関などから成る海洋技術開発のコンソーシアム

- ※3海洋石油・天然ガス分野における脱炭素化等推進に係る日本財団とDeepStarの連携技術開発助成プログラム

- ※4溶接部品質に優れたラインパイプ用電縫鋼管「マイティーシーム®」

- ※5厚鋼板を素材として冷間プレスにてU形、O形に2段成形され、突合せ部をアーク溶接した後に拡管し、管形状を調整した鋼管

- ※6Engineering Critical Assessment:構造物に作用する力と材料試験から求めた材料靭性を比較し、力学的な観点で安全性を評価する技術

ST 鉄鋼スラグ水和固化体

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 販売

鉄鋼スラグ水和固化体は、セメントコンクリートの代替として、セメントの代わりに高炉スラグ微粉末、骨材である天然石砂の代わりに製鋼スラグなどを混合したスラグ製品です。主な原材料に鉄鋼スラグを有効活用しているため、天然材採取による環境影響の抑制やセメント使用量削減によるCO₂抑制効果が期待できます。

鉄鋼スラグ水和固化体製ブロックや人工石材は、港湾工事におけるコンクリートブロックや天然石材の代替材として、多数の適用実績があり、これから建設が本格化する洋上風力発電設備の洗掘防止工への適用が見込まれています。また、千葉港葛南中央地区港内においては地元漁業協同組合の協力を得て、現地モニタリングにより生物多様性への効果も調査しています。

ST 鉄鋼スラグ製品によるブルーカーボンの取り組みと「Jブルークレジット®」認証

- 環境配慮の内容

- 資源循環・生物多様性保全・CO₂吸収・固定

- ステータス

- 販売

近年研究が進んでいるブルーカーボン(海洋で生息する生物によって吸収・固定される炭素)に注目して、鉄鋼スラグ製品による藻場の造成、藻場全体の炭素吸収量の測定にも取り組んでいます。

JFEスチールでは、神代漁業協同組合(山口県岩国市)、宇部工業高等専門学校(山口県宇部市)と連携し、2012年度から「岩国市神東地先におけるリサイクル資材を活用した藻場・生態系の創出プロジェクト」を推進しています。粒度調整した鉄鋼スラグである「マリンストーン®」などの鉄鋼スラグ製品を用いた豊かな生物多様性を持つ海藻藻場の造成、および藻場造成によるCO₂吸収量の算定に取り組んでおり、2023年度からは岩国市も加わりました。本プロジェクトで算定したCO₂吸収量80.7トン(2018~2022年の累計吸収・固定化量)が、「ジャパンブルーエコノミー技術研究組合」が認証・発行する「Jブルークレジット®」認証を受けました。漁業協同組合、学術機関、および民間企業が3者で連携して取り組んだプロジェクトとしては初の認証例です。プロジェクトで創出された藻場には多様な魚類集まるなどのコベネフィット(一つの活動がさまざまな利益につながること)が得られました。この海域は教育・研究の場としても活用されています。

この取り組みが評価され、2024年にフジサンケイグループ主催の「第32回地球環境大賞※農林水産大臣賞」を連名で受賞しました。

- ※地球環境大賞は、「産業の発展と地球環境との共生」を目指し、環境保全や循環型社会実現に寄与した取り組みを顕彰

SH 洋上風力発電産業向けのサプライチェーン構築

- 環境配慮の内容

- 再生可能エネルギー

- ステータス

- 販売拡大

世界共通の課題である気候変動問題に対し、各国でカーボンニュートラルへの取り組みが拡大しており、日本では2050年カーボンニュートラル達成に向け2021年に策定された第6次エネルギー計画において、野心的な目標として、2030年度の温室効果ガス46%削減、電源構成の再エネ比率36~38%、風力発電比率は2019年度の0.9%(設備容量4.5GW)に対し、5%程度(同23.6GW)という目標を掲げています。

洋上風力発電においては、2030年までに10GW、2040年までに30~45GWの案件形成を導入目標とされており、案件形成が進んでいます。また、GI基金による浮体式洋上風力発電の実証事業が選定されるなど国際競争力ある技術の大量導入に向けた取り組みも進行中です。

JFE商事では、洋上風力発電産業が先行する台湾において、風車基礎設備を製造する現地企業と協業し、基礎設備向け鋼材サプライチェーンでの実績を積み重ねています。今後は、その知見を活かし、日本の洋上風力発電産業においても、国産化・地域経済に貢献するサプライチェーンを構築し、お客様の需要に対応することで、カーボンニュートラルの実現に貢献していきます。

これまでの主な環境配慮型プロセス・商品・技術

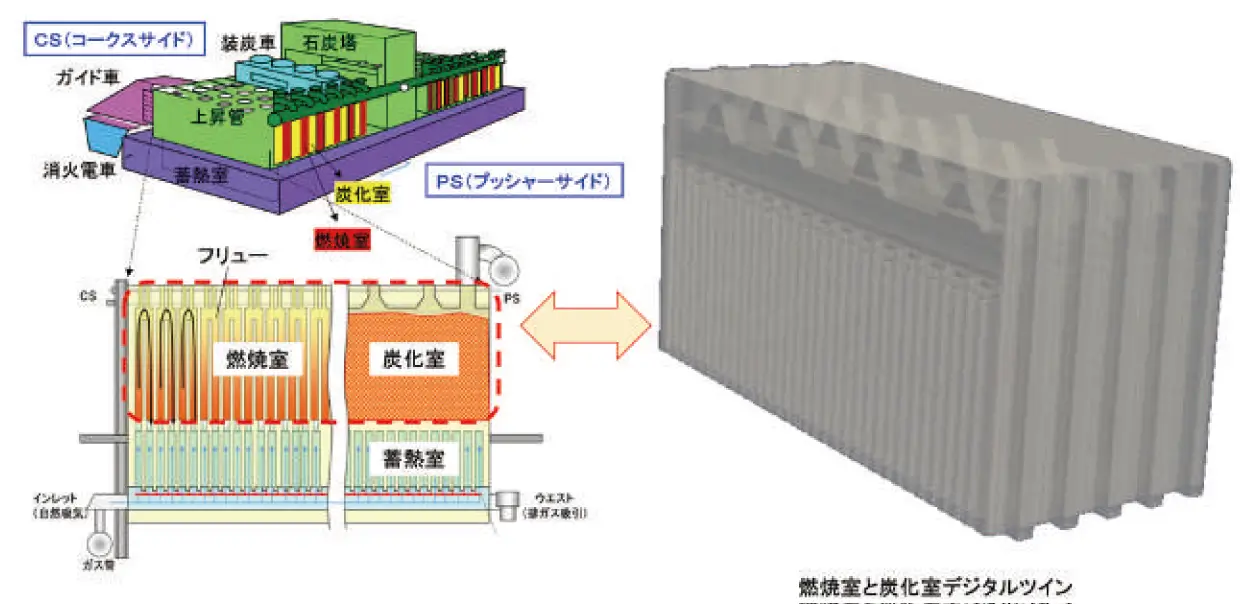

ST コークス炉の部分燃焼最適化技術

- 環境配慮の内容

- 省エネルギー・CO₂排出削減

- ステータス

- 工程運用

コークス炉構造とコークス炉のデジタルツインモデル

JFEスチールは、デジタルツイン技術を活用した設備設計により、西日本製鉄所(福山地区)のコークス炉において、省エネルギー効果とCO₂削減効果のある新設備の技術開発を行い、工程運用を開始しました。

当社は、DX戦略として製鉄所全体にCyber Physical System(以下、CPS)を活用したインテリジェント製鉄所の実現を目指しています。デジタルツインはCPSのコア技術であり、現実世界の物理システムやプロセスを仮想空間上に現実世界と等価なモデル(双子=ツイン)を再現し、現実世界を忠実にシミュレートする技術です。少ないデータからでも、現実世界では把握しえない設備内部の状態を可視化できるため、目視やセンサーによる内部状況の確認が難しい設備についても、従来成し得なかった生産プロセスの効率的な開発と運用が可能となります。さらに、大規模な操業変更や設備変更時における影響の予測も可能にします。

この技術を活用して西日本製鉄所(福山地区)の5コークス炉D団の操業改善に取り組み、仮想空間上に構築したコークス炉のデジタルツインの情報から、部分的に空気供給量を制御する機構が高効率操業に有効であることを確認し、さらに燃焼最適化のための補助空気量を算出しました。この知見をもとに、既存設備を活用した新たな設備を開発して実運用を開始し、従来比で燃料使用削減量約5%、CO₂排出削減量6,600トン/年の効果を達成しました。本件は、(一社)環境共創イニシアチブ(SII)助成金事業に採択されています。

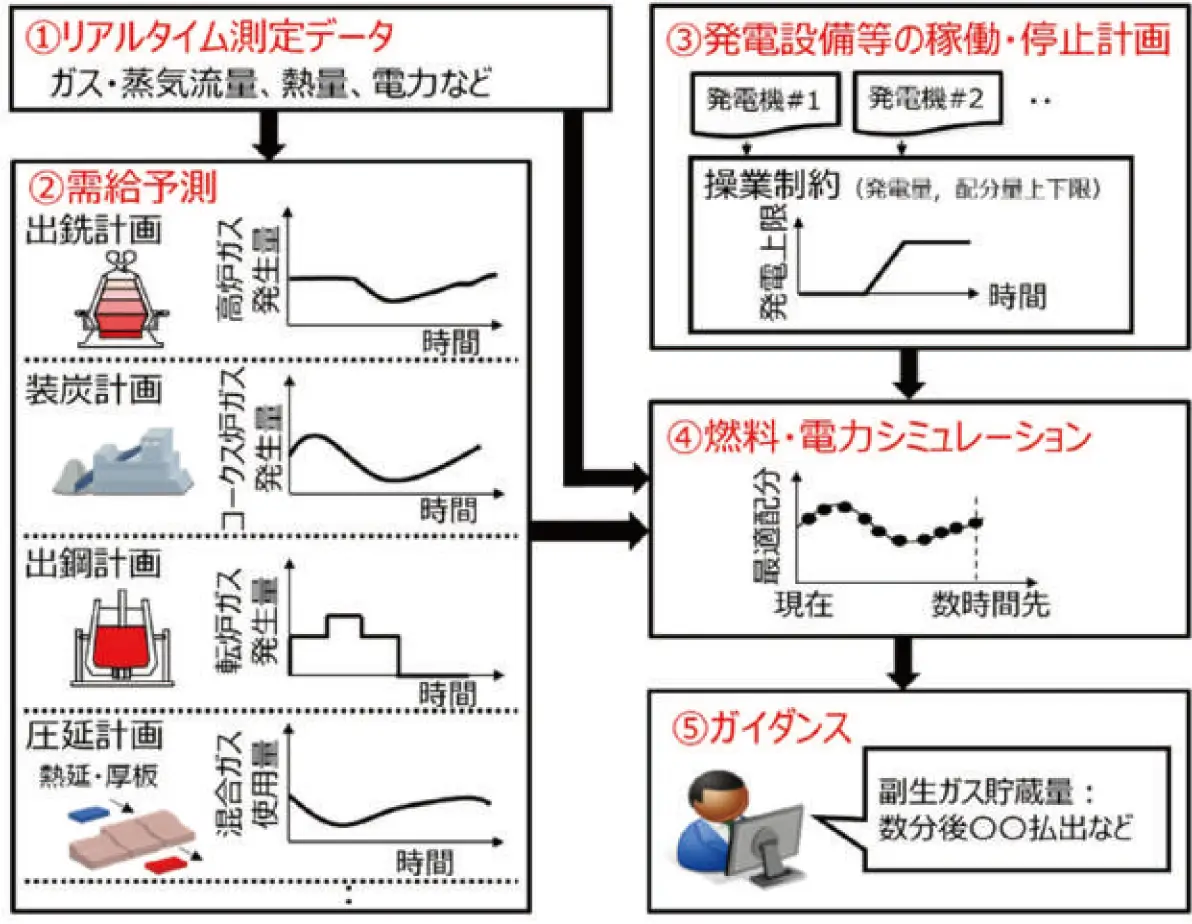

ST 製鉄所における燃料・電力運用ガイダンスシステム

- 環境配慮の内容

- 省エネルギー・CO₂排出削減

- ステータス

- 開発

ガイダンスシステムの概要

JFEスチールは、「製鉄所における燃料・電力運用ガイダンスシステム」を開発し、製鉄プロセスで使用する燃料・蒸気・電力の運用を最適化することで、省エネルギー・CO₂削減および燃料・電力コストの低減を実現しています。

従来は、オペレータがエネルギー需給状況(発生および使用)、発電設備の稼働状況に基づき、コストやエネルギー損失が極力少なくなるように、各プロセスへの副生ガス配分、燃料(重油・都市ガスなど)購入量、電力購入量、副生ガス貯蔵量などのさまざまな要素を決定していましたが、エネルギー需給変動の正確な予測が難しいなどの課題を抱えていました。今回開発したガイダンスシステム(図1)では、CPS※の概念に基づき、リアルタイムに得られる膨大な測定データ(①)および各工場の詳細な生産計画を使用して、将来の需給状況を高精度に予測し(②)、製鉄所内の発電設備等の情報を考慮した上で(③)、外部からの購入量が最小となる最適な運用条件を燃料・電力シミュレーションで求め(④)、その結果をオペレータにガイダンスするものです(⑤)。

本システムの開発により2022年度日本エネルギー学会・学会賞(技術部門)を受賞しました。JFEスチールでは、「JFE Digital Transformation Center」(「JDXC®」)を開設し、製造プロセスのCPS化を進めるなどDXを積極的に推進することで、革新的な生産性向上および安定操業の実現を目指しています。製造現場におけるあらゆる分野の課題を、DXを通じて解決していくことで、持続可能な社会の実現に貢献していきます。

- ※サイバーフィジカルシステム(CPS):フィジカル空間の莫大なセンサー情報(ビッグデータ)をサイバー空間に集約し、これを各種手法で解析した結果をフィジカル空間にリアルタイムにフィードバックすることで価値を創出するシステム

ST 電気機器の省エネに貢献する省資源型Si傾斜磁性材料

- 環境配慮の内容

- 省資源・CO₂排出削減

- ステータス

- 販売

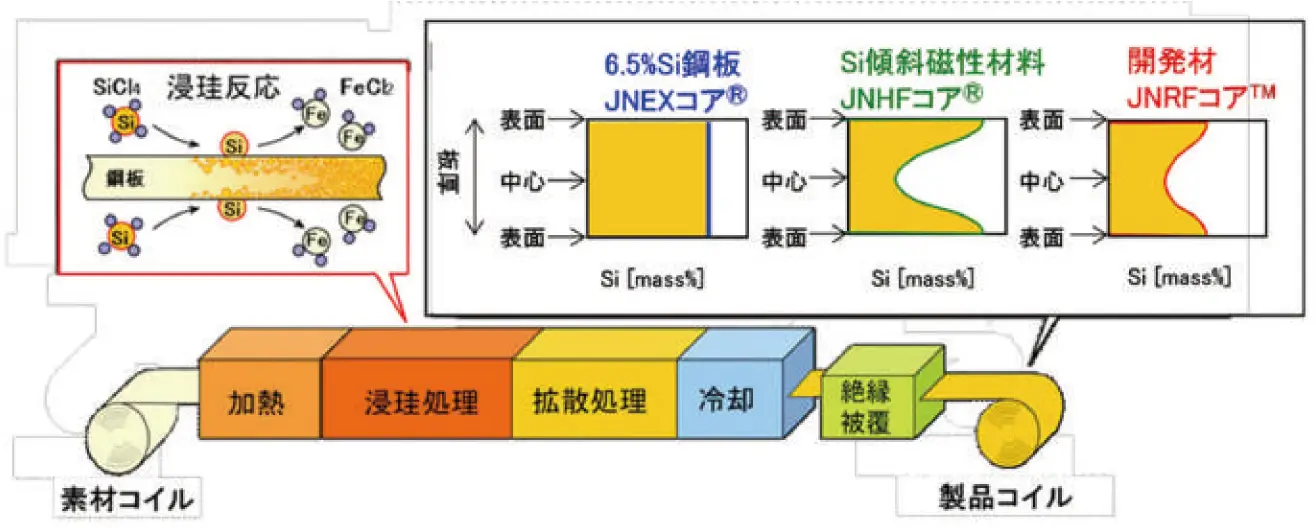

CVD連続浸珪プロセスとSi濃度分布のコントロール

近年、電気機器小型化の観点から駆動周波数の高周波化が進展しており、モータや変圧器等の鉄心材料として用いられる電磁鋼板※1には高周波域での低鉄損※2が求められるようになっています。その実現には、電気抵抗増加元素である珪素(以下、Si)濃度アップが有効ですが、同時に磁束密度の低下を招くという課題がありました。

JFEスチールは、独自開発したCVD(化学気相蒸着)連続浸珪プロセス技術を用いたSi濃度分布制御技術により、「JNHF®」、「JNSF®」、「JNRF®」を開発し、この課題を解決しました。開発鋼は、高周波鉄損が低くかつ磁束密度が高いことから電気機器の高効率化、小型化に大きく貢献しており、太陽光発電用リアクトルや高速モータの鉄心材料として使用されています。開発鋼は、高周波鉄損が低くかつ磁束密度が高いことから電気機器の高効率化、小型化に大きく貢献しており、太陽光発電用リアクトルや高速モータの鉄心材料として使用されています。

なお、本開発の社会への効果が高く評価され、令和4年度科学技術分野の文部科学大臣表彰 科学技術賞(開発部門)を受賞しました。JFEスチールは高機能・高品位な電磁鋼板の提供を通じて、電気機器の高効率・小型化、省エネルギー化に貢献していきます。

- ※1電磁鋼板:鉄にSiを添加した材料であり、モータ、変圧器等の鉄心材料として広く用いられる

- ※2鉄損:鉄心を交流で励磁した際に生じるエネルギー損失。主に熱として失われる。鉄損が低いほど電気機器は高効率となる

ST 橋梁の安全性向上に貢献する鋼構造物用の薄物耐疲労鋼(AFD®鋼)

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 開発

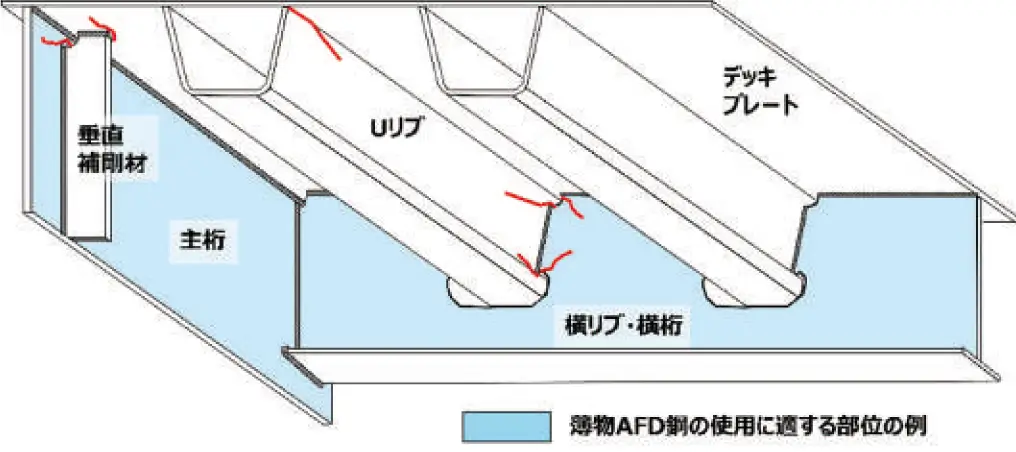

薄物AFD鋼の好適用部位の例

JFEスチールは、疲労損傷への耐久性を高めた薄物耐疲労鋼(AFD®鋼※1)を開発しました。東日本製鉄所(京浜地区)厚板工場の高度な冷却制御機能を特徴とする「Super-RQ」を活用し、従来の厚板と同等の機械的性質を維持しつつ、一般鋼と比べて疲労損傷への耐久性を高めた鋼板を最小板厚9mmまで商品化しています。「AFD®」鋼の薄肉製造を実現したことで、疲労き裂の発生しやすい橋梁の薄肉部材向けなど、より広範囲の部位に適用可能となります。

長期間使用される鋼構造物には、老朽化に伴うメンテナンスコストや更新コストの低減が求められます。特に橋梁は薄肉部材が多いことから、自動車等の交通荷重により疲労き裂が発生する場合があり、点検や補修までの期間において、き裂が進展するリスクがありました。新たに開発した「AFD®」鋼は、これまで疲労き裂が問題となり易かった部材への適用が可能となるため、鋼構造物の耐久性を向上します。また、「AFD®」鋼は一般鋼の上限値と比較して、疲労き裂伝播速度※2が1/2以下に抑制され、製品寿命についても、一般鋼に比べ約2倍に改善する結果が得られており、部材の長寿命化に伴うライフサイクルコスト低減にも貢献することができます。

橋梁・船舶・建設機械・産業機械等の鋼構造物のさらなる耐久性、安全性、経済性の向上に寄与する高機能・高品質な鋼材の開発・供給を通じて、持続可能な社会の実現に貢献していきます。

- ※1AFD:Anti-Fatigue-Damageの略

- ※2疲労き裂伝播速度:疲労損傷は、小さな力が繰り返し加わり続けることによって小さな割れ(き裂)が発生し、次第に大きくなって(伝搬)、最終的に破壊に至る現象。き裂は繰返し回数ごとに少しずつ伝搬するため、1回あたりにき裂が伝播した長さを疲労き裂伝播速度という

ST 超大型コンテナ船の建造を実現した極厚高強度鋼板

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 販売

JFEスチールは、超大型コンテナ船に適用可能な、世界最大厚となる板厚100mmの降伏強度460MPa級高アレスト鋼※1を開発しました。本技術では、世界で初めて、極厚鋼板における溶接性とアレスト性能の両立も実現しています。

コンテナ船は、デッキ上部に大きな開口部を有する特徴的な構造の船です。海上を航行時に船体に大きな波の荷重を受けるため、デッキ上部や船体側面(ハッチサイドコーミング)には、極厚かつ高強度の鋼材を使用する必要があります。近年、輸送効率向上を目的にコンテナ船が大型化しており、それに合わせて鋼板は板厚が50mmから100mmまで拡大し、降伏強度で460MPa級までの高強度化が求められるようになる一方、鋼材の脆性き裂の進展を停止するために必要な高いアレスト性能も求められています。急速に大型化する船体の安全性確保のため、ハッチサイドコーミングに使用される板厚80mm~100mmの鋼材において、アレスト靭性値(Kca)8,000N/mm3/2以上の性能が、国際船級協会連合により義務付けられました。JFEスチールでは、加熱温度や圧延温度を精緻に制御するTMCP技術※2を活用し、鋼板の板厚中央部にき裂の伝播に抵抗する向きの結晶比率を高める独自の技術を確立し、世界最高厚となる100mmの極厚高強度鋼板においても高アレスト性能の確保を可能にしました。

本開発により超大型コンテナ船の実現に大きく寄与したことが評価され、令和5年度 科学技術分野の文部科学大臣表彰 科学技術賞(開発部門)を受賞しました。その他、平成30年度「全国発明表彰 発明賞」や令和元年度「大河内記念賞」など数多くの賞を受賞しています。高機能・高品位な鋼材の供給を通じ、船舶のさらなる経済性、安全性と信頼性向上に努めるとともに、地球環境課題への対応など多様化するお客様のニーズに応え、持続可能な社会の実現に貢献していきます。

- ※1高アレスト鋼:溶接部に万が一発生した脆性き裂の伝播を止め、船体の損傷被害を最小限にとどめる性能に優れた鋼板

- ※2TMCP技術:Thermo-mechanical Control Process(熱加工制御)のこと。制御圧延、加速冷却を駆使して、オンライン製造で鋼材の強度や靭性を向上させる技術

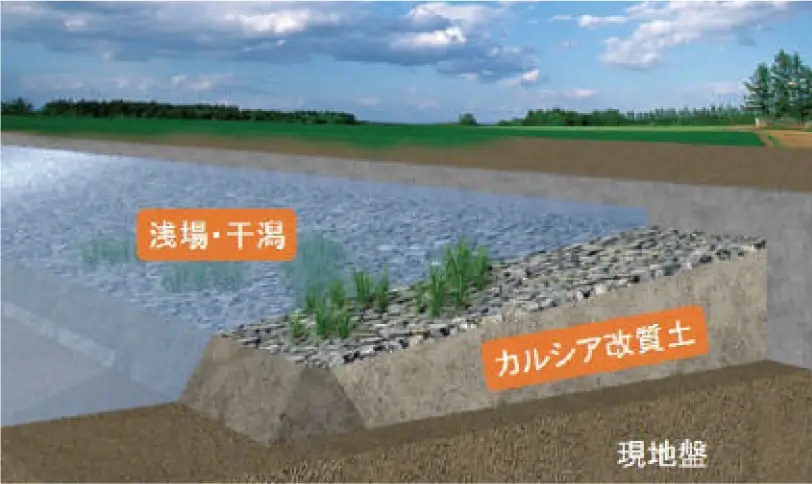

ST カルシア改質材

- 環境配慮の内容

- 資源循環・生物多様性保全

- ステータス

- 販売

カルシア改質材は、転炉系製鋼スラグを原料として成分管理と粒度調整したスラグ製品で、浚渫土(しゅんせつど)にカルシア改質材を混合したものをカルシア改質土と呼びます。カルシア改質土は、混合前の軟弱な浚渫土に比べ強度が高いため、水中投入時に浚渫土が周囲に散逸して環境を悪化させることを抑制することが可能です。

埋立て材、浅場・干潟造成材、埋戻し材などに適用可能であり、浚渫土の有効活用が可能です。これまで、中仕切潜堤※の築堤材(横浜港新本牧ふ頭建設工事)、浅場造成の本体盛土材(徳山下松港土砂処分場付帯施設工事)、耐震岸壁の裏埋材(福山港箕沖地区岸壁築造工事)、護岸の押え盛土材(東京都新海面処分場整備事業)に利用されています。

- ※区画して埋立するために、外周護岸内側の水面下に設けられる堤防

カルシア改質材とカルシア改質土

ST 高炉スラグ細骨材を用いたプレキャストコンクリート製品

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 販売

セメントのように固まる性質がある高炉スラグ細骨材を用いたコンクリートは、凍結防止剤や下水道などの劣悪環境下での耐久性を飛躍的に向上させる新技術です。従来から環境負荷低減効果が評価されてきましたが、高耐久性を有するコンクリート構造物としても期待されています。

2019年3月に、内閣府の戦略的イノベーション創造プログラム(SIP)の成果の一つとして、2019年3月に土木学会から高炉スラグ細骨材をプレキャストコンクリート製品に適用するための指針(案)が発刊され、高速道路や桟橋のプレキャスト床版でも使用されています。高炉スラグ細骨材による高耐久化とプレキャスト製品の品質の安定化が相まって、国土強靭化への貢献が期待できます。

ST CO₂削減に貢献する高炉水砕スラグ

- 環境配慮の内容

- 資源循環・生物多様性保全・CO₂排出削減

- ステータス

- 販売

高炉水砕スラグは、粉末状に粉砕してセメントと混合すると、セメントと同様にコンクリートの結合材となり、セメント製造時のCO₂を削減します。例えば、高炉水砕スラグをセメントと45%置換した高炉セメントは、セメント製造1トン当たりのCO₂排出量を42%削減できます。JFEスチールは、2023年度に約594万トンの高炉水砕スラグをセメント向けに提供し、約421万トンのCO₂削減に貢献しています。

1トンのセメント製造に伴うCO₂排出量(㎏-CO₂/トン)

| CO₂ 排出源 |

普通 セメント |

高炉 セメント |

|---|---|---|

| 石灰石 | 478 | 270 |

| 電力・ エネルギー |

278 | 168 |

| 合計 | 756 | 437 |

- ※セメント協会 2024年公表データ(2022年度実績より集計)

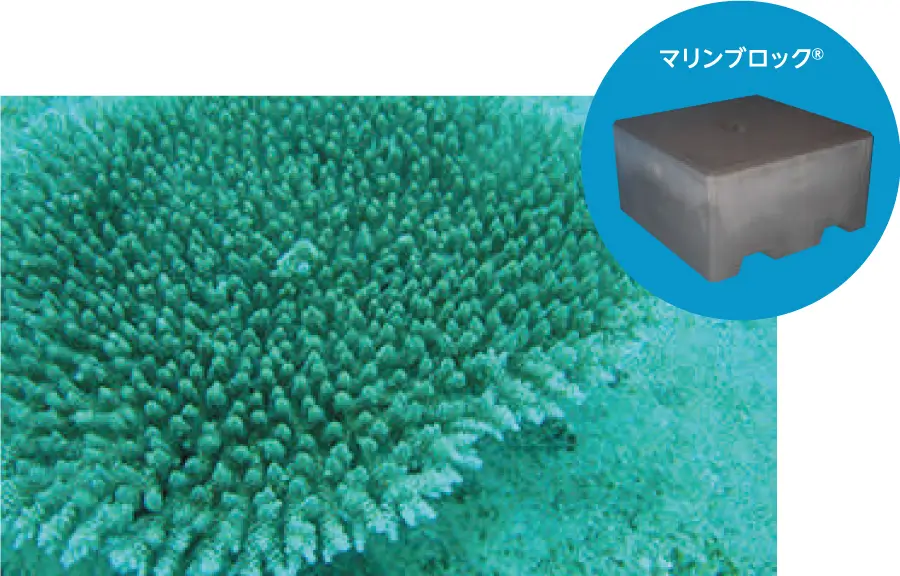

ST 鉄鋼スラグ製品による海洋環境再生

- 環境配慮の内容

- 資源循環・生物多様性保全・CO₂吸収・固定

- ステータス

- 販売

粒度調整した鉄鋼スラグである「マリンストーン®」は、閉鎖性海域のヘドロ状底質からの硫化水素の発生を抑制し、生物が生息できる環境に改善するなど海の豊かさを守る機能があります。その効果は、社外表彰を広島大学と連名で受賞するなど高く評価されています。

一方、鉄鋼スラグ水和固化体製人工石材の「フロンティアロック®」は藻場や漁礁としても高い機能が認められています。静岡県南伊豆町沖の海底に造成された潜堤には、多年生大型海藻のアンクトメやノコギリモクなどのほか、有用な水産資源であるイセエビ、サザエ、多種の魚類などが集まっていました。さらに「マリンブロック®」によるサンゴの着生効果試験も実施しています。

ST 「JFEスチール×東北大学グリーンスチール共創研究所」

- 環境配慮の内容

- CO₂排出削減

- ステータス

- 開発

JFEスチールと国立大学法人東北大学は、カーボンニュートラル時代を見据えた研究活動の推進を目的として、2022年2月に「JFEスチール×東北大学グリーンスチール共創研究所」(以下、「共創研究所」)を東北大学大学院工学研究科に設置しました。共創研究所では、部門横断的な運営体制を構築し、製鉄プロセス開発や材料開発をはじめとする幅広い分野で相互に連携することで、低炭素製鉄プロセスに関する課題を多角的なアプローチで解決するとともに、新規開発テーマを新たな視点から発掘することが可能となります。さらに、若手研究員の派遣を通じて、次世代の製鉄業を担う高度専門人材を育成します。

EN 東京工業大学「JFEエンジニアリング カーボンニュートラル協働研究拠点」

JFEエンジニアリングと国立大学法人東京工業大学は、カーボンニュートラル社会の実現に貢献する新規技術の開発推進を目的として、2022年7月1日に「JFEエンジニアリング カーボンニュートラル協働研究拠点」(以下「協働研究拠点」)を東京工業大学 科学技術創成研究院 ゼロカーボンエネルギー研究所に設置しました。カーボンニュートラル社会の実現のために必要な、幅広い分野にわたる重層的なアプローチと革新的イノベーションを目指し、個別の共同研究の枠組みを超えた包括的な連携で同分野の技術開発を進めています。

本協働研究拠点では、JFEエンジニアリングが有するエネルギー・環境分野などにおけるプラントおよび各種インフラ建設に関連するエンジニアリング技術と、東京工業大学が有する幅広い領域における高度な学術的知見を融合することで、カーボンニュートラル社会の実現に貢献する新規技術開発を推進します。さらに、東京工業大学が推進する産学連携事業「Tokyo Tech GXI」※を通じた多様な組織との協業も進めていきます。

- ※GX(グリーントランスフォーメーション)社会を先導(Initiation)する研究活動の推進とスタートアップの強化、産業、社会連携の実質化を推進

SH バイオマス燃料の取り扱い拡大

- 環境配慮の内容

- 再生可能エネルギー・CO₂排出削減

- ステータス

- 販売拡大

JFE商事は、パームヤシガラ(Palm Kernel Shell:以下、PKS)をマレーシア・インドネシアから、木質ペレットを東南アジア諸国から、日本へ輸入し国内のバイオマス発電所へ燃料として供給しています。

PKS・木質ペレットいずれも生育過程でCO₂を吸収することでカーボンニュートラルな燃料となるだけでなく、認証等を活用することにより環境や社会に配慮した適切なバイオマス燃料の調達に取り組み、持続可能なビジネスモデルを確立しています。また、脱石炭に向けた代替燃料への取り組みも開始しており、環境に優しい企業を目指しています。

SH スクラップ取り引き拡大による循環型社会発展への貢献

- 環境配慮の内容

- 資源循環・CO₂排出削減

- ステータス

- 販売拡大

JFE商事はリサイクル事業として、鉄スクラップ、アルミスクラップを扱っており、特に鉄スクラップはカーボンニュートラル達成に向けて、国内外での需要が徐々に拡大していくことが見込まれています。JFE商事は国内外での取り扱い数量を増やすことで循環型社会の拡大に寄与していきます。