循環経済への移行の取り組み

基本的な考え方

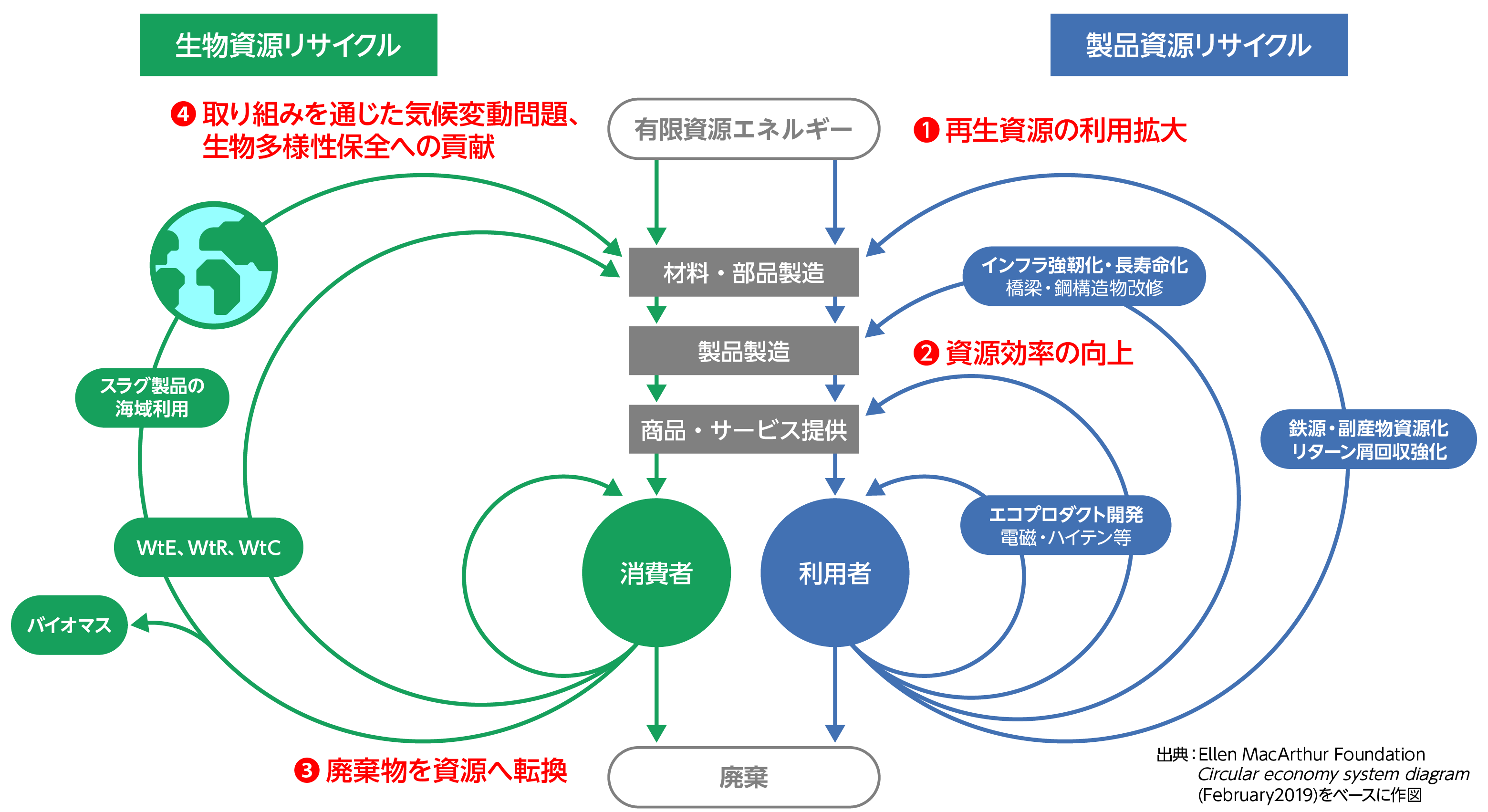

JFEグループは、サーキュラーエコノミーへの移行が持続可能な社会の実現に不可欠な重要テーマであると捉え、社会全体の経済システムを従来の「線形経済」から「循環経済」へ移行する取り組みを、デジタル技術を活用しながら、さらにグループの枠組みを越えて行政、自治体、お客様などのバリューチェーンと連携して進めていきます。「副産物・廃棄物の資源への転換」、「資源効率の高いエコプロダクト/エコソリューション技術の開発」、「再生資源の利用・販売拡大」といった3つの視点で活動を推進していきます。そしてこれらの活動を通じて、気候変動問題や生物多様性の保全などの環境課題にも貢献していきます。

サーキュラーエコノミー概念と取り組み

鉄は回収が容易で、リサイクル性に優れた素材であり、同じ鉄鋼製品の原料と無限にリサイクルが可能であり、JFEグループにおいても鉄スクラップの回収および利用促進に積極的に取り組んでいます。このほかにもJFEグループでは循環経済への移行に向けてさまざまな取り組みを展開しています。

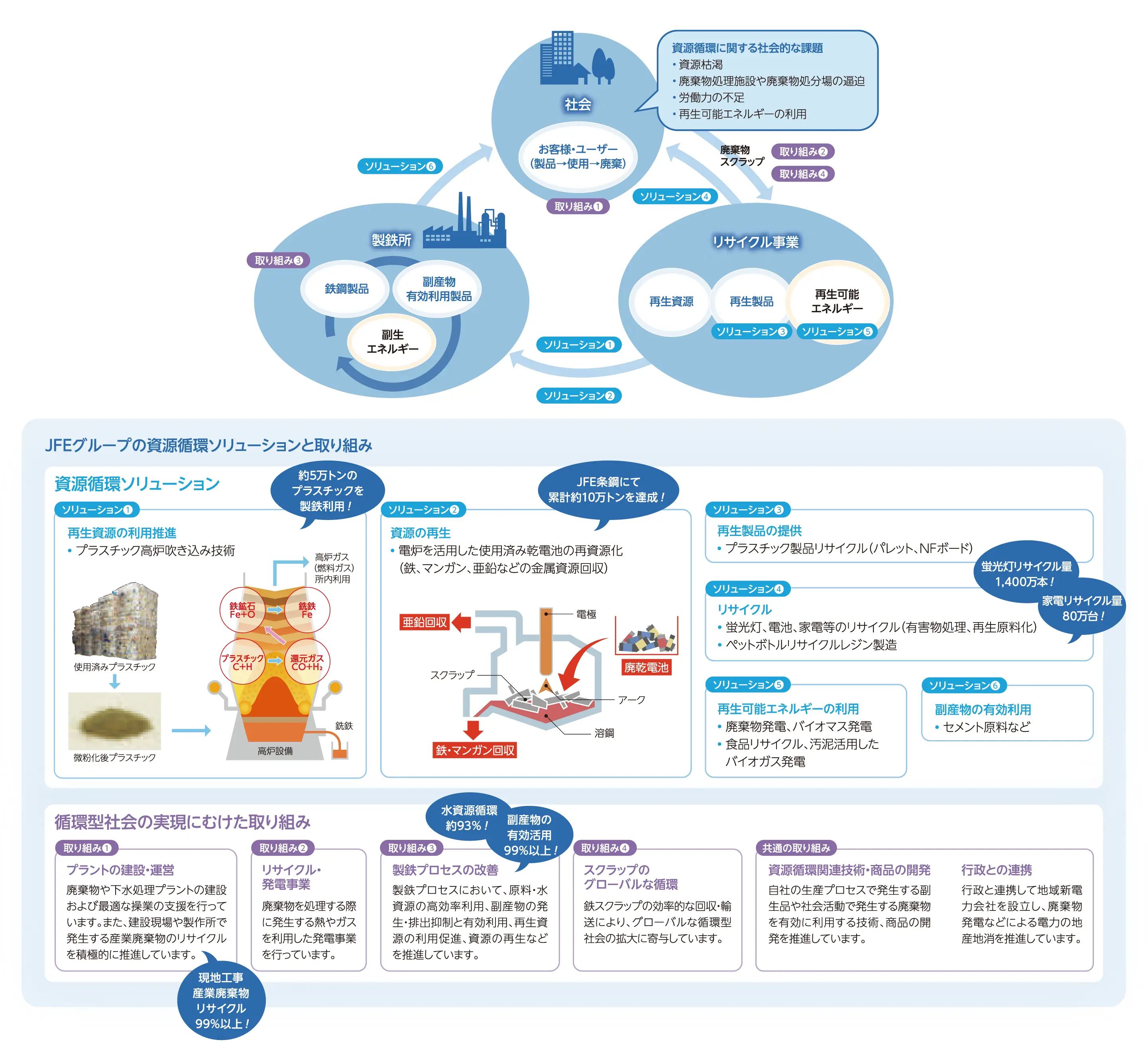

鉄鋼事業では、製鉄プロセスから発生するダストやスラッジ、スラグなどの副産物資源の有効利用に加え、使用済みプラスチックを高炉原料として使用するなど、再生資源の利用を促進しています。また、高品質・高機能な鉄鋼製品の提供を通じて、資源効率の向上にも貢献しています。

エンジニアリング事業では、食品廃棄物や下水汚泥のバイオマス燃料化、廃棄物発電などのプラント・インフラ施設等の建設および、これら施設の運転・運営の受託を通じて資源循環のソリューションを提供しています。さらに、ペットボトルやプラスチック等のリサイクル事業、エネルギー供給事業も展開し、サーキュラーエコノミーの推進に取り組んでいます。

商社事業においては、サプライチェーンマネジメント網を活用し、バイオマス燃料などの環境商材の調達に取り組んでいます。

また、製鉄プロセスにおいては製品や設備の冷却・洗浄に大量の淡水を使用するため、水源やその周辺のステークホルダーへの影響を考慮した水資源の効率的な利用は重要な課題となっています。この課題に対応するため、製鉄所などでは使用した水を浄化し、可能な限り循環利用するシステムを構築することで、取水量の削減に取り組んでいます。加えて、従業員に対して、節水意識向上を促す活動を行い、水使用量の削減と効率的利用を通じて、継続的に環境負荷の低減を推進していきます。

また、製造拠点周辺地域における安全で衛生的な水環境の維持を重視しており、水質保全に関する取り組みを通じて、地域の水資源への影響を防止し、地域住民の生活環境の保全にも積極的に取り組んでいきます。

JFEスチールおよびJFEエンジニアリングのリサイクル事業は以下を参照ください。

ガバナンス

JFEグループは「グループサステナビリティ会議」のもと、JFEホールディングス社長を議長とする「グループ環境委員会」を設置し、環境目標の設定、達成状況のチェック、グループ全体の環境パフォーマンスの向上、その他環境に関する諸問題の解決に取り組んでいます。経営にとって重要な課題については、グループ経営戦略会議でも審議し、さらに取締役会への報告を行っています。取締役会は報告を受けた環境課題について議論することを通じ、監督しています。また、それぞれの事業会社・グループ会社でも専門委員会を設置し、各社の活動を進めています。

JFEグループの循環経済への移行の取り組み

副産物/廃棄物の資源への転換

JFEグループは、限りある資源を有効に活用し、環境負荷の低減と持続可能な社会の実現を目指して、サーキュラーエコノミーの考え方を事業活動に取り入れています。特に、副産物や廃棄物を新たな資源として再活用する取り組みを推進し、資源の循環利用と廃棄物の最小化に努めています。

EN リサイクルバリューチェーンの構築

JFEエンジニアリングは、廃棄物の収集・運搬から、中間処理、生成物の再生利用まで、ワンストップで対応可能な国内有数の企業として、関連企業や自治体との連携を含むリサイクルバリューチェーンの構築を推進しています。

リサイクルバリューチェーン

また、JFEエンジニアリングは海外でも廃棄物発電施設や廃棄物処理施設の建設や運転をしていますが、これは、環境省が2019年に策定した「海洋プラスチックごみ対策アクションプラン」に沿った取り組みでもあります。

さらに、JFEエンジニアリングのグループ会社であるJ&T環境は、海洋プラスチックごみ問題の解決に向けた取り組みを推進することを目的として設立されたクリーン・オーシャン・マテリアル・アライアンス(Japan Clean Ocean Material Alliance、略称「CLOMA」)の活動に共感し、CLOMAの会員となって、ペットボトルリサイクルやプラスチックリサイクル事業にも取り組んでいます。

EN プラスチックリサイクル推進に向けた取り組み

J&T環境(株)は2022年9月仙台市がプラスチック資源循環促進法(プラ新法)に基づき策定した再商品化計画に参画し、全国で初めて環境大臣・経済産業大臣の認定を取得しました。これにより、2023年4月から製品プラスチックの一括回収を開始しました。従来、仙台市では焼却処分されていた製品プラスチックが、プラスチック製容器包装とともに一括回収され、効率的なリサイクルが可能となりました。

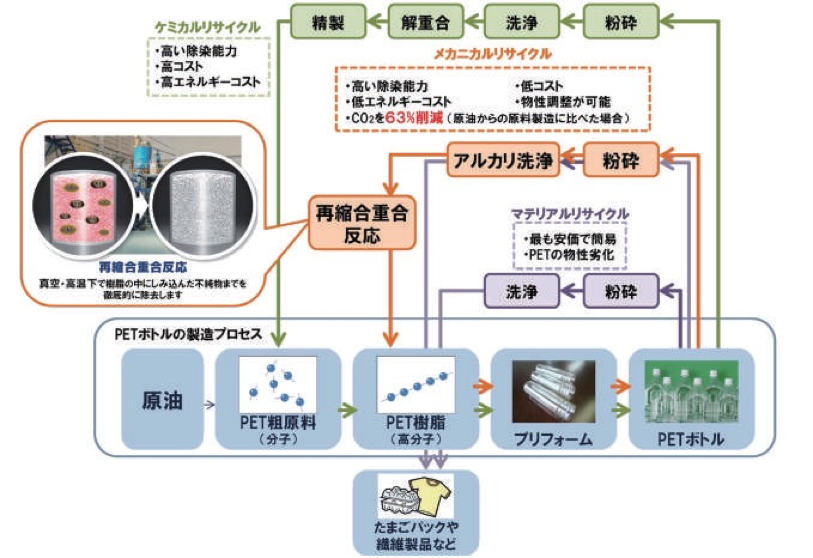

さらに、国内でのプラスチックリサイクルの推進を目的として、2023年7月にはJ&T環境とJR東日本グループと共同で、神奈川県川崎市に(株)Jサーキュラーシステムを設立しました。この施設は、国内最大級となる1日あたり200トンの使用済みプラスチック処理能力を有し、選別から再商品化までを一貫して行う体制を整えています。2025年4月に本格稼働を開始し、自治体・事業者が回収した選別されていない使用済みプラスチックをそのまま受け入れることが可能です。これにより、従来は選別が困難なことから焼却処理されていた使用済みプラスチックの再資源化を推進します。回収された使用済みプラスチックは高度選別され、特性に応じてマテリアルリサイクルまたはケミカルリサイクルとして、近隣のリサイクル事業者と連携し、資源循環の高度化を図ります。

現在、川崎市をはじめ、藤沢市や大田区とともにプラ新法に基づいて策定した再商品化計画が大臣認定を取得しており、複数の自治体と複数のリサイクル事業者との連携して認定取得した事例は全国初となります。この認定により自治体、市区民から家庭ごみとして分別回収される使用済みプラスチックの多くを、本施設で再資源化することが可能となりました。

Jサーキュラーシステムは、他に類をみないリサイクルシステムを通じて、プラスチック資源循環の高度化および脱炭素推進の実現に向けたトップランナーを目指し、持続可能な循環型社会の実現に貢献していきます。

仙台市での再商品化計画の大臣認定取得

Jサーキュラーシステムに係る自治体での再商品化計画の範囲

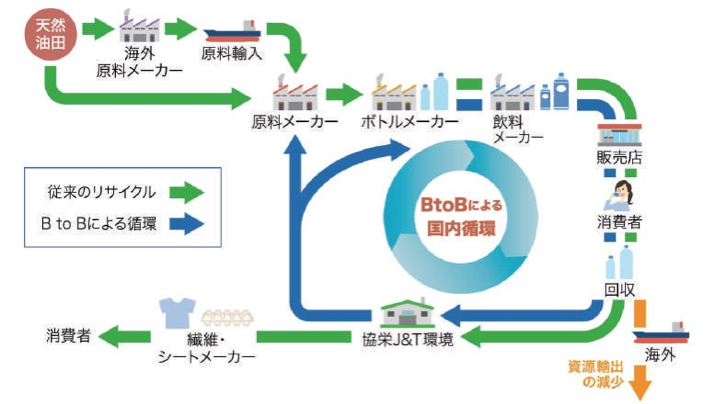

EN ペットボトルの水平リサイクル

J&T環境(株)※1の子会社である協栄J&T環境(株)※2は、2021年10月のフレーク工場の稼働に続き、2022年4月にペレット製造ラインが竣工し全面的な商業運転稼働を開始しました。「ボトルからボトルへ」(ボトルtoボトル/BtoB)何度でも繰り返しリサイクルできる技術(水平リサイクル)により、原油からペットボトルを製造するのに比して63%のCO2削減効果が得られ(三菱UFJR&C算定)、経済産業省らによる「2010年ものづくり白書」に資源環境制約対応事例として掲載※3されています。

飲料メーカーおよび小売業者各社はペットボトルのリサイクル率向上(ボトルtoボトル)に向けさまざまな取り組みを推進しています。このようなニーズに対応し、協栄J&T環境が取り組むボトルtoボトル事業は、サーキュラー・エコノミーの実現および天然資源の使用量抑制によるCO2排出量の削減に大きく貢献します。

- ※1JFEエンジニアリングのグループ会社

- ※2J&T環境(株)と協栄産業(株)の合弁会社

- ※3協栄産業(株)によるもの

ペットボトルの水平リサイクルフロー

ペットボトルリサイクルの手法

- 協栄J&T環境(株)西日本PETボトルMRセンター全面的な商業運転開始

- J&T環境株式会社と協栄産業株式会社の合弁会社の設立について~BtoBシフトに貢献する国内最大のペットボトルリサイクルレジン製造工場新設~

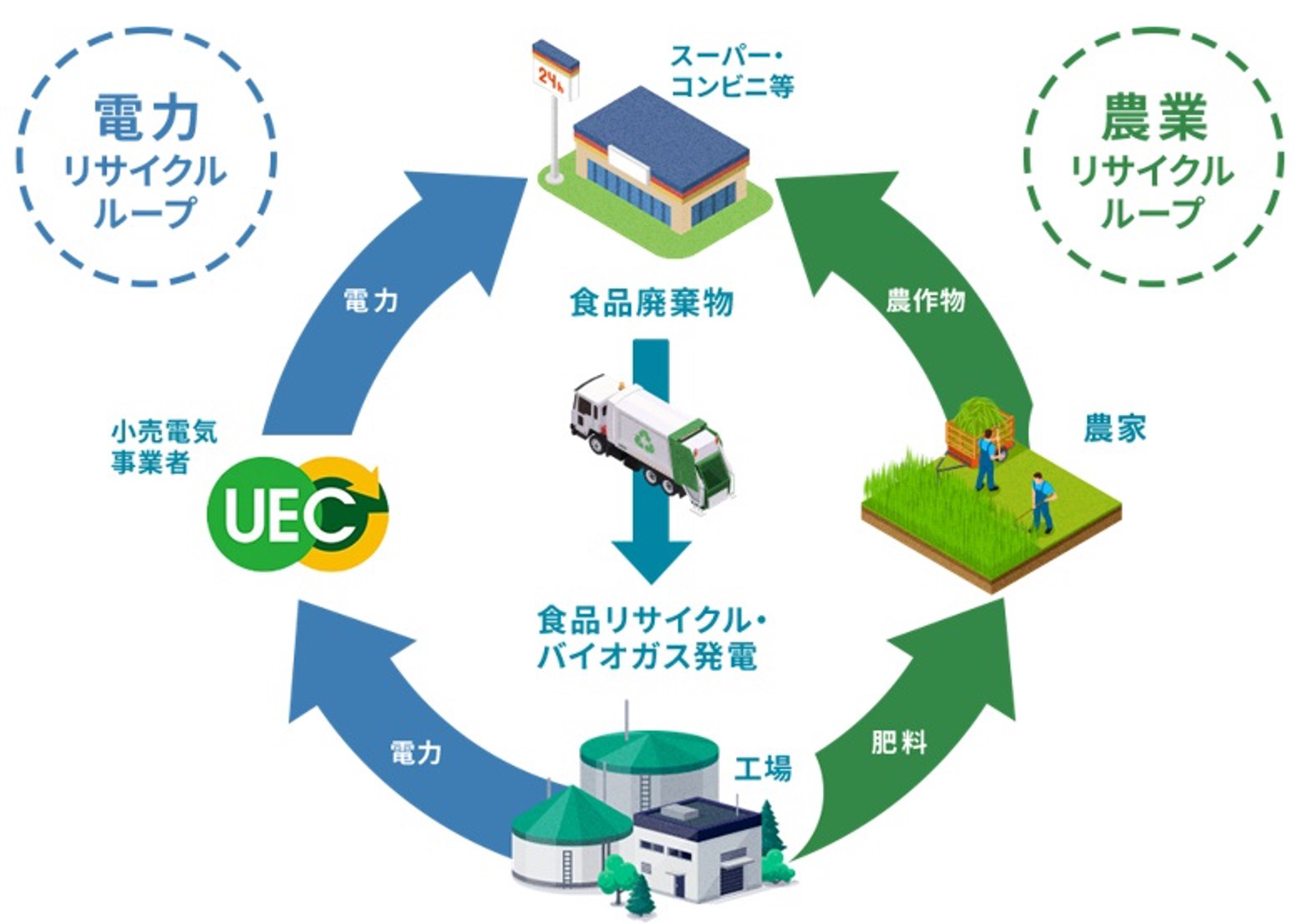

EN 食品リサイクル

J&T環境(株)の子会社である札幌バイオフードリサイクル(株)は、札幌市において食品リサイクル発電プラントの更新および処理能力拡大を目的に新工場の建設を進めており、2024年11月より新工場の稼働を開始しました。新工場は北海道内最大の食品バイオガス発電施設※1で、J&T環境では、本拠点もあわせて全国6カ所で食品リサイクル発電事業※2を行っています。

札幌市は2018年に「第2次札幌市環境基本計画」を策定し、2050年のゼロカーボンシティの実現に向けて、ごみ減量・資源化への取り組みを積極的に推進しています。計画の進捗状況として、「家庭ごみ」や「事業ごみ」の量は10年間で大幅に減少したものの、依然として生ごみの排出量・利活用率が課題となっていました。この課題を解決するため、札幌バイオフードリサイクルは、札幌市リサイクル団地内の既存工場を一新し、処理能力を大幅に強化しました。新工場では、これまで受け入れていた札幌市の給食センター等から排出される事業系一般廃棄物の食品廃棄物68トン/日に加え、新たに札幌市や札幌近郊にある食品製造工場などから排出される産業廃棄物の食品廃棄物も受け入れ、最大100トン/日の処理を行うことが可能となります。

新工場では、食品廃棄物を微生物の力で発酵させ、発生するメタンガスを燃料にして発電を行います。発電出力は1,980kW、年間想定発電量は約16,420MWh(一般家庭約4,560世帯分の年間使用電力量に相当)です。また、発電された電力は、FIT(固定価格買取)制度を活用するとともに、JFEエンジニアリングの電力小売事業子会社であるアーバンエナジー(株)(UEC)を通じて売電され再生可能エネルギーの地産地消を目指します。さらに、処理過程で発生した発酵残渣は全量肥料化を進めます。これにより、食品廃棄物をクリーン電力と肥料へ転換する地産地消型の”ダブルリサイクルループ”を実現していきます。

JFEエンジニアリンググループは今後も、地域の皆様と連携し、食品リサイクル率の向上と再生可能エネルギーの地産地消を推進し、循環型社会の実現に貢献していきます。

- ※1食品廃棄物を原料とするバイオガス発電施設として、北海道内最大規模。当社調べ

- ※2J&T環境グループの食品リサイクル事業

ダブルリサイクルループ:食品廃棄物から再生可能エネルギーと肥料を創出

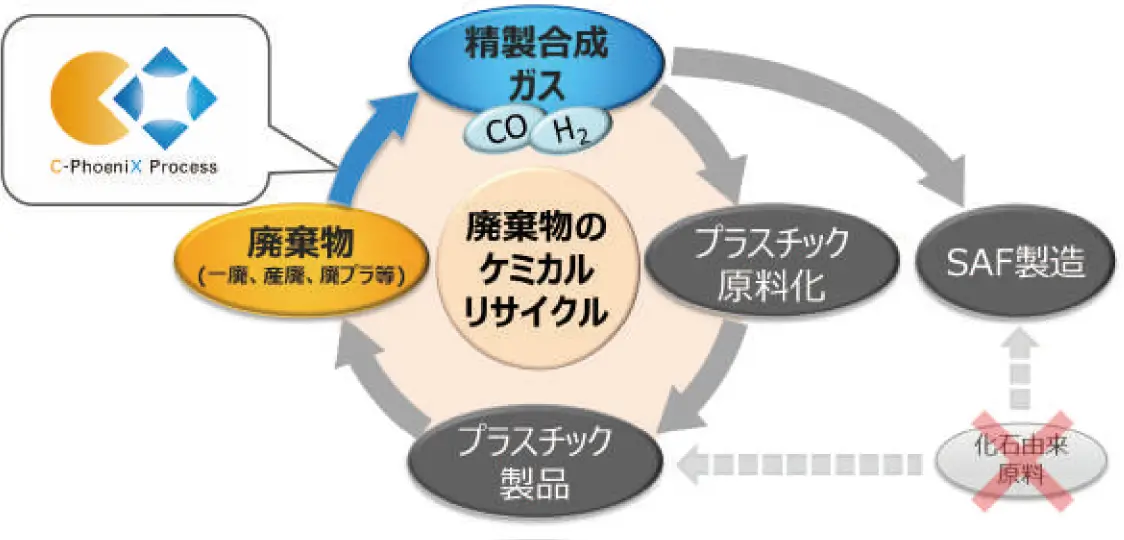

EN GI基金を活用した廃棄物ケミカルリサイクル技術の開発(C-PhoeniX Process®)

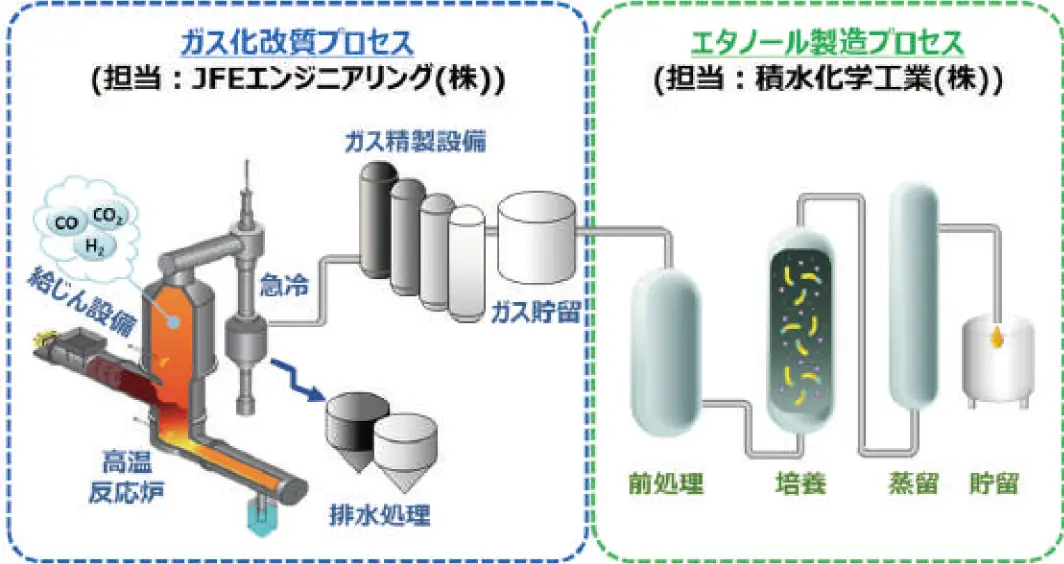

JFEエンジニアリングは、2024年2月に国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が公募した「グリーンイノベーション基金事業/廃棄物・資源循環分野におけるカーボンニュートラル実現」に実施予定先として採択※されました。当社は、これまで20年以上にわたり廃棄物ガス化技術の独自改良を積み重ねており、その結果、一般廃棄物を含む多様な廃棄物を処理可能なガス化技術を確立し、世界で唯一の長期運転実績を有しています。現在では、カーボンニュートラル達成に向けたさらなる技術改良を目指し、新しいガス化技術「C-PhoeniX Process®(略称:CX Process®)」の開発に取り組んでいます。

「C-PhoeniX Process®」は、廃棄物を安定的に処理する機能を維持しつつ、蓄積した技術をベースに幅広い廃棄物から高品質な精製合成ガスを製造する機能を更に高めた新しいガス化プロセスです。この「C-PhoeniX Process®」を確立することにより、多様な廃棄物から水素(H₂)と一酸化炭素(CO)を主成分とした精製合成ガスの安定製造が可能となり、プラスチックや持続可能な航空燃料(SAF)の原料としての利用や水素源としての活用など、さまざまな「廃棄物のケミカルリサイクル(Waste-to-Chemical)プロセス(以下、「WtC」)」への適用が期待されます。

本基金事業では、廃棄物由来の精製合成ガスをエタノールに転換する技術を有する積水化学工業(株)と共同で開発を実施する予定であり、国の支援を受けて「C-PhoeniX Process®」に加え、WtCプロセス全体の開発と社会実装をより一層加速していきます。当社は、本開発を2030年度までに完了させ、国内だけでなく海外への展開も目指すことで、2050年カーボンニュートラル達成に向けて貢献していきます。

廃棄物ケミカルリサイクルの概要

全体プロセスフロー(イメージ)と各社担当範囲

- Waste-to-Chemical向け新ガス化改質プロセス“C-PhoeniX Process®”の開発・社会実装へ

- 「ガス化改質と微生物を用いたエタノール製造による廃棄物ケミカルリサイクル技術の開発」がNEDOグリーンイノベーション基金事業に採択

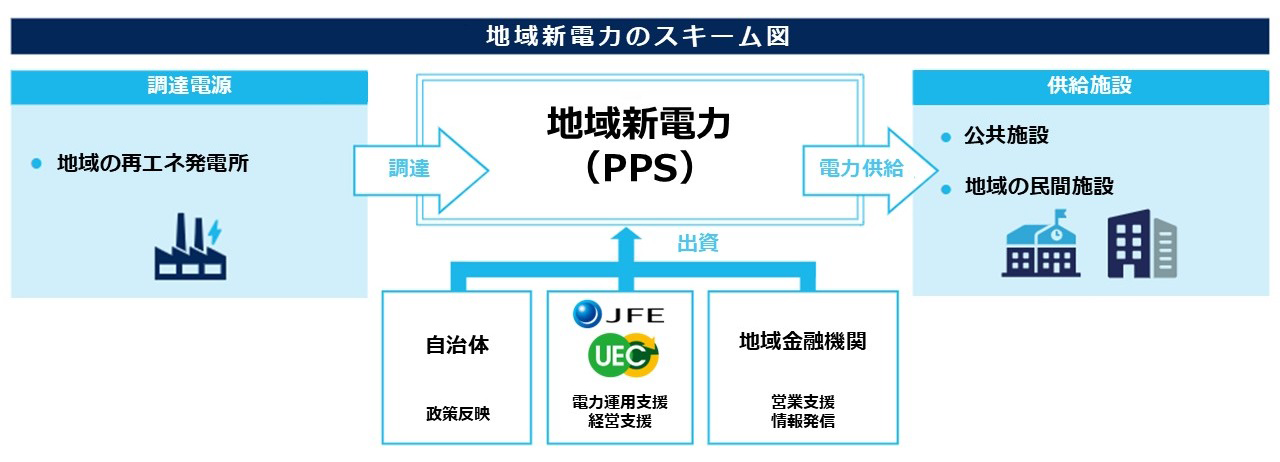

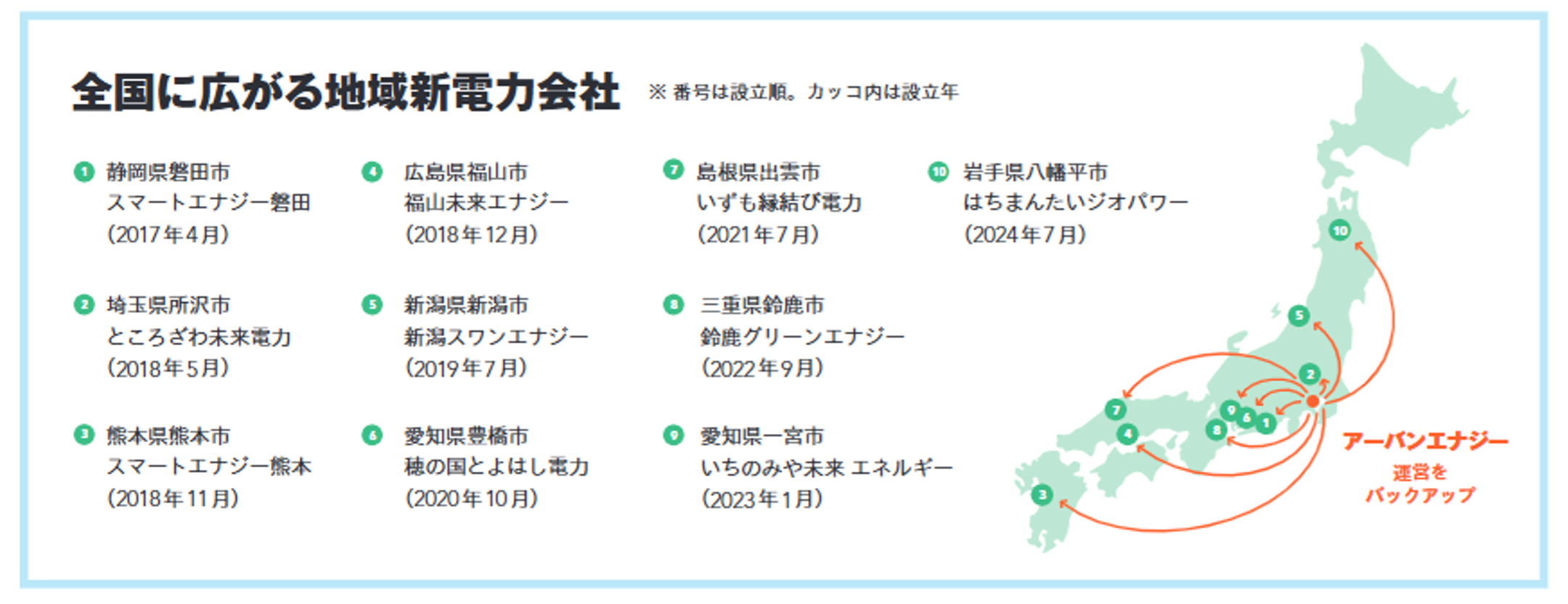

EN 地域新電力支援

JFEエンジニアリングでは、地域に存在する風力や地熱などの再生可能エネルギーを有効利用するための仕組みづくりや、廃棄物発電など、JFEエンジニアリングが建設した再生可能エネルギープラントからの電力を地域の公共施設などに供給するための仕組みづくりを行い、エネルギーの地産地消を推進しています。

JFEエンジニアリングの子会社であるアーバンエナジー(株)(Urban Energy Corporation、URC)は、地域の脱炭素化やエネルギーコストの安定化を目指す地域新電力事業を、設立から運営まで一貫してサポートします。電力小売事業で培った豊富な経験とノウハウを活かし、安定的かつ効率的な事業運営を実現することで、持続可能なまちづくりに貢献します。

地域新電力スキームイメージ

地域新電力支援実績

EN 海外での廃棄物発電プラントの建設や運転

JFEエンジニアリングは、 トゥアンタインエンバイロメント社※1(以下、「TT社」)と共同で、T&Jグリーンエナジー社(以下、「T&J社」)を設立し、ベトナム国バクニン省で廃棄物発電事業を行っています。

T&J社設立後、当社がプラントの設計・建設・運転を、TT社が許認可の取得やプラント用地確保、焼却する廃棄物の収集・運搬および焼却灰処理を担当し、廃棄物発電プラントが2024年1月から売電を開始しています。本プラントは、1日あたり500トンの一般廃棄物・産業廃棄物を焼却し、発電出力は11.6MW、年間想定発電量は91,872MWhで、発電された電力は固定価格買取制度(FIT)を活用して、ベトナム電力公社に売電します。

T&J社のプラント建設・運営資金には、日本政府による二国間クレジット制度(Joint Crediting Mechanism:JCM)資金支援事業のうち設備補助事業および世界銀行グループの国際金融公社(IFC)およびフィンランド-IFCブレンド型融資気候変動対策プログラムによる融資が活用されました※2。これらの資金調達は、今回のプロジェクトにおける廃棄物の適正処理および、15年間で約60万トンの温室効果ガス排出削減見込みであることが評価され、実現したものです。本プロジェクトは、ベトナム政府と日本政府の協力の下で実施されました。両社は、本案件を皮切りに同様のプロジェクトを継続的に立ち上げることを目指しています。

当社グループは、これまで培ってきた廃棄物処理プラントの建設・運転実績をもとに、今後も国内・海外で同分野における事業計画・建設・運営を推進することで、資源循環型社会の実現に貢献していきます。

- ※1 廃棄物焼却をはじめ各種リサイクル事業を総合的に展開するベトナム国の大手リサイクル事業会社

- ※2現在は、地場の銀行でリファイナンス

ST 製鉄プロセスから発生する副産物(ダスト・スラッジ・スラグ)の利用

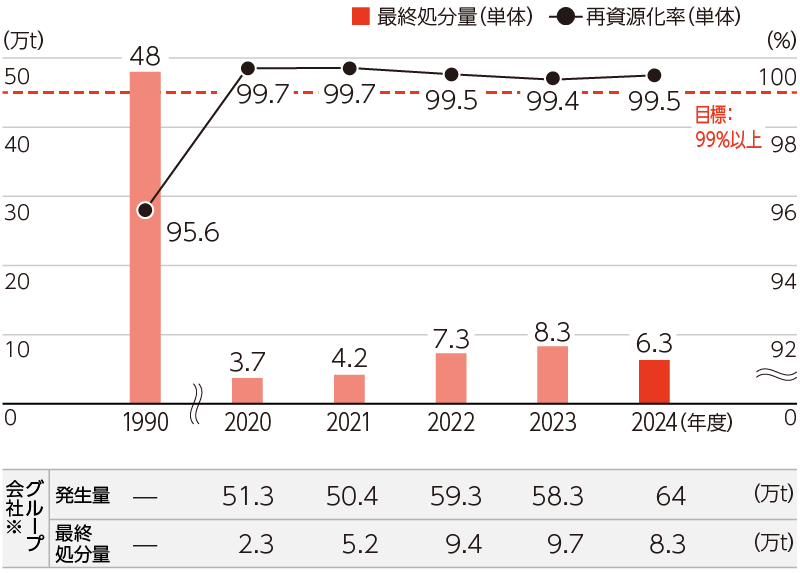

鉄鋼スラグ(製鉄工程の副産物)や、高炉・転炉の鉄系ダスト、水処理スラッジなどの副産物については、再資源化率向上の目標を定め、発生・排出の抑制を推進しています。鉄分を多く含むダストやスラッジについては、製鉄原料への再利用を進めています。また、鉄鋼スラグについてはセメント材料や土木材料などで有効利用しています。さらに、環境修復材(生物付着基盤や海域環境改善材として有効に機能する「マリンストーン®」など)への活用を推進しています。

その結果、2024年度のスラグ・ダスト・スラッジ再資源化率は99.5%となっており、再資源化率の目標値90%以上を達成し、今後も継続して達成していきます。

副産物関連の定量データは以下をご参照ください。

鉄鋼スラグ製品による貢献

鉄鋼スラグ製品の多くは、自然環境の保護などの観点から、2001年に施工された「国等による環境物品等の調達の推進等に関する法律」(グリーン購入法)の公共工事における特定調達品目(環境負荷低減に資する製品等)に指定されています。

JFEスチールは、循環経済の実現に向けた取り組みとして、天然資源(砂、石材)の保全に一層貢献すべく、第8次中期経営計画期間(2025~2027年度)に海域用途向け鉄鋼スラグ製品を累計32万トン(2024年度実績4万トン)という目標を掲げ、利用拡大を推進していきます。

カルシア改質材

カルシア改質材は、転炉系製鋼スラグを原料として成分管理と粒度調整したスラグ製品で、浚渫土(しゅんせつど)にカルシア改質材を混合したものをカルシア改質土と呼びます。カルシア改質土は、混合前の軟弱な浚渫土に比べ強度が高いため、水中投入時に浚渫土が周囲に散逸して環境を悪化させることを抑制することが可能です。インフラの整備を支える建設資材として、埋め立て材などに適用可能であり、浚渫土の有効活用が可能です。これまで、中仕切潜堤※1の築堤材(横浜港新本牧ふ頭建設工事)、耐震岸壁の裏埋材(福山港箕沖地区岸壁築造工事)、護岸の押え盛土材(東京都新海面処分場整備事業)に利用されています。

またカルシア改質土は、浅場・干潟の造成や深掘窪地の埋戻しにも活用可能であり、海域環境改善に貢献する技術です※2。

- ※1区画して埋立するために、外周護岸内側の水面下に設けられる堤防

- ※2生物多様性の保全・自然再興

カルシア改質材とカルシア改質土

鉄鋼スラグ水和固化体

鉄鋼スラグ水和固化体は、セメントコンクリートの代替として、セメントの代わりに高炉スラグ微粉末、骨材である天然石砂の代わりに製鋼スラグなどを混合したスラグ製品です。主な原材料に鉄鋼スラグを有効活用しているため、天然材採取による環境影響の抑制やセメント使用量削減によるCO2抑制効果が期待できます。

鉄鋼スラグ水和固化体製ブロックや人工石材は、港湾工事におけるコンクリートブロックや天然石材の代替材として、多数の適用実績があり、これから建設が本格化する洋上風力発電設備の洗掘防止工への適用が見込まれています。また、千葉港葛南中央地区港内においては地元漁業協同組合の協力を得て、現地モニタリングにより生物多様性への効果も調査しています。

高炉スラグ細骨材を用いたプレキャストコンクリート製品

セメントのように固まる性質がある高炉スラグ細骨材を用いたコンクリートは、凍結防止剤や下水道などの劣悪環境下での耐久性を飛躍的に向上させる新技術です。従来から環境負荷低減効果が評価されてきましたが、高耐久性を有するコンクリート構造物としても期待されています。

内閣府の戦略的イノベーション創造プログラム(SIP)の成果の一つとして、2019年3月に土木学会から高炉スラグ細骨材をプレキャストコンクリート製品に適用するための指針(案)が発刊され、高速道路や桟橋のプレキャスト床版でも使用されています。高炉スラグ細骨材による高耐久化とプレキャスト製品の品質の安定化が相まって、国土強靭化への貢献が期待できます。

高炉水砕スラグ

高炉水砕スラグは、粉末状に粉砕して普通セメントの一部を置換することで、石灰石・砕石・砂の使用量削減や省エネルギーに貢献するとともに、セメント製造時のCO2も削減可能です。例えば、普通セメントを高炉水砕スラグに45%置換した高炉セメントは、セメント製造1トンあたりのCO2排出量を42%削減できます。JFEスチールは、2024年度に約561万トンの高炉水砕スラグをセメント向けに提供し、約398万トンのCO2削減に貢献しています。

1トンのセメント製造に伴うCO2排出量(㎏ -CO2/トン)

| CO2排出源 | 普通セメント | 高炉セメント |

|---|---|---|

| 石灰石 | 476 | 270 |

| 電力・エネルギー | 283 | 170 |

| 合計 | 759 | 440 |

- ※セメント協会 2022年公表データより集計

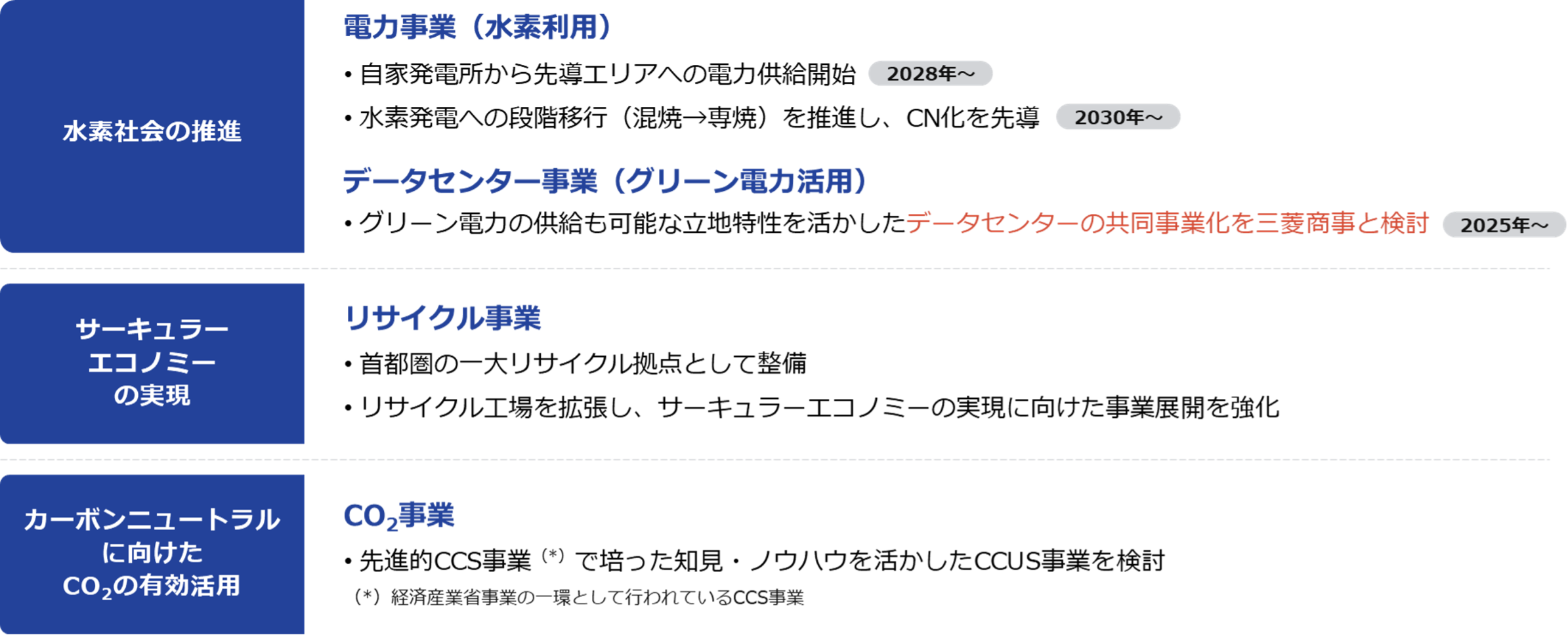

京浜臨海部におけるサーキュラーエコノミーの実現に向けた取り組み

水江地区では首都圏に近接した立地を活かし、川崎市と連携しながら、首都圏における一大リサイクル拠点としての拡張整備を推進しています。その先駆けとなる事業として、JFEエンジニアリングのグループ会社J&T環境がJR東日本等と(株)Jサーキュラーシステムを設立、首都圏最大級のプラスチックリサイクル施設「Jサーキュラーシステム川崎スーパーソーティングセンター」を建設し、2025年4月に本格稼働しました。今後もリサイクルエリアの拡張整備を通じてサーキュラーエコノミーの実現に向けた事業を推進します。

京浜土地における事業利用(第8次中期経営計画公表資料より)

資源効率の高いエコプロダクト/エコソリューション技術の開発

JFEグループは、サーキュラーエコノミーの実現に向けて、資源効率の高い製品・サービスの開発と提供に取り組んでいます。環境負荷の低減と資源の有効活用を両立させるため、設計段階からライフサイクル全体を見据えたエコプロダクトや、循環型の価値を創出するエコソリューションを展開しています。

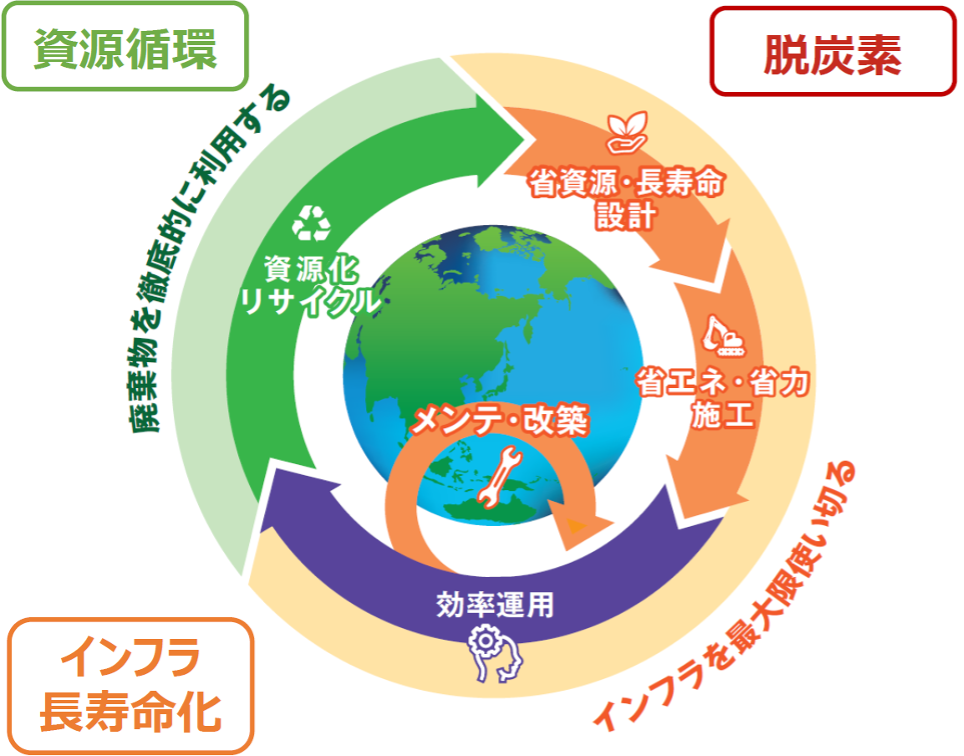

EN インフラ強靭化・長寿命化

JFEエンジニアリングでは、多様な事業ポートフォリオを有する特長を活かし、循環経済への移行に向けた取り組みを多面的に推進しています。インフラ分野においては省資源・長寿命設計、省エネ・省力施工、メンテ・改築による効率運用で、インフラを最大限に使い切る事業を通じて持続可能な社会の実現に貢献していきます。

JFEエンジニアリングにおけるサーキュラーエコノミー

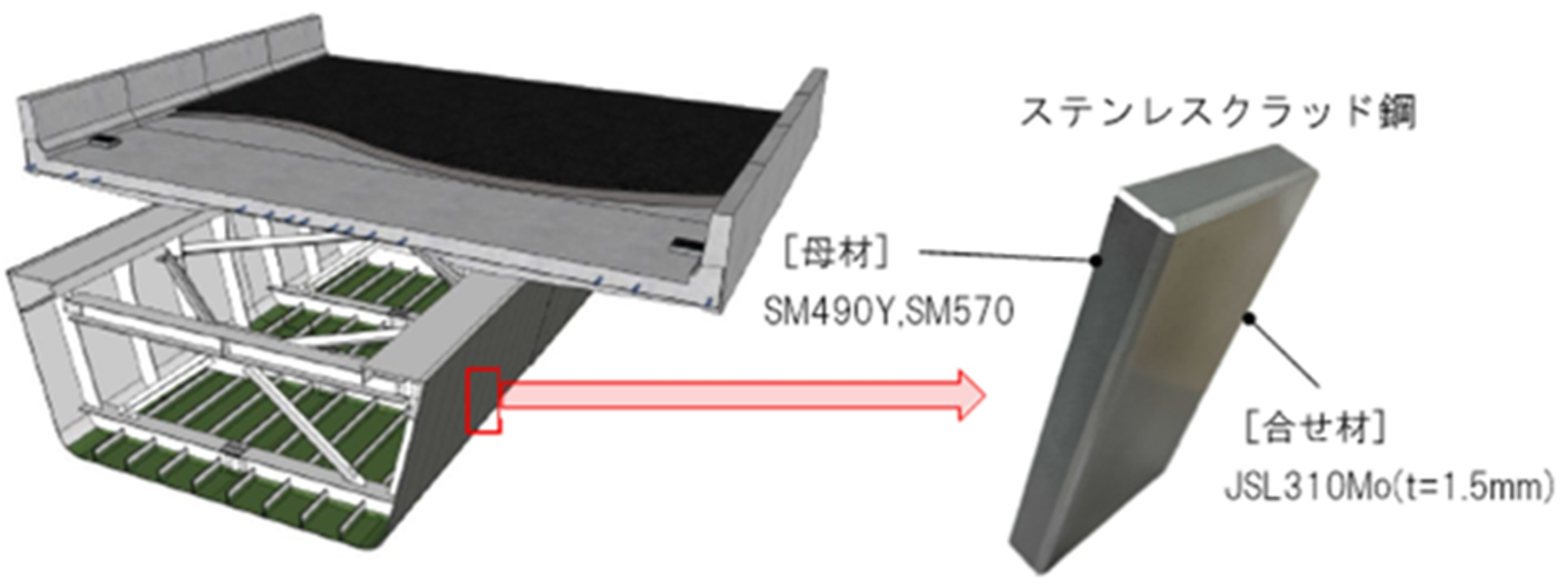

長寿命化橋梁の実現に向けて

我が国の社会資本ストックは、今後急速に老朽化が進むと予測されています。一方で、少子高齢化や人口減少により労働力が減少し、インフラの維持管理を担う技術者の確保が大きな課題となっています。JFEエンジニアリングでは、こうした社会課題の解決に向けた取り組みの一環として、橋の長寿命化による維持管理負担の軽減を目指し、高耐久材料を用いた橋梁の建設を推進しています。

【橋の長寿命化を可能にする技術】

一般的な鋼製橋梁は、塗装等の被覆によって腐食の進行を抑えていますが、一定期間ごとに塗り替え工事が必要となります。そこで、塗装等を必要としない高耐久材料を使用することで、塗り替え作業が不要となり、発注・設計・工事・管理などの維持管理業務を大幅に軽減することが可能になります。さらに、100年間のライフサイクルを通じたトータルのコストにおいても、一般的な塗装橋と比べて優位性を発揮します。これを実現するために、「ステンレスクラッド鋼」という材料を道路橋に初めて採用しました。

ステンレスクラッド鋼は、一般的な鋼材(炭素鋼)とステンレス鋼を二層構造にした鋼板です。塩害などの影響を受けやすい外面側にはステンレス鋼を配置し、腐食が進行しにくい内面側には塗装した炭素鋼(母材)を配置することで、ステンレスのみで作るよりも経済的で、炭素鋼のみで作るよりも耐久性の高い、経済性と耐久性を両立した橋を実現することができます。

長寿命化に寄与するため、今回採用したクラッド鋼は、「JSL310Mo」という非常に耐食性の高いステンレスが使用されています。これは、クラッド鋼専用材としてJFEスチールが独自に開発した耐海水性ステンレスであり、更にクラッド鋼を用いた鋼構造物の製作・施工技術に関しては、JFEエンジニアリングが他社に先駆けており、JFEグループ総力を結集して創り出したオンリーワンの長寿命化橋梁がここに誕生しました。

本橋梁は、中日本高速道路(株)からの発注を受けて、北陸自動車道 手取川橋の架け替え工事において現在、建設を進めているものです。

ステンレスクラッド鋼を用いた橋梁

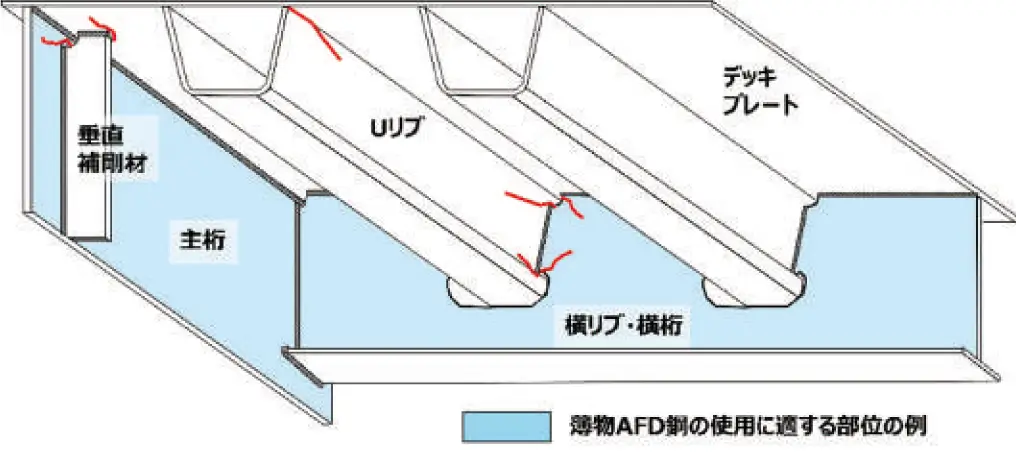

ST 橋梁の安全性向上に貢献する鋼構造物用の薄物耐疲労鋼(AFD®鋼)

鋼構造物の長寿命化は、省資源や廃棄物の削減につながりますが、耐久性が課題となっていました。特に橋梁は薄肉部材が多いことから、自動車等の交通荷重により疲労き裂が発生する場合があり、点検や補修までの期間において、き裂が進展するリスクがあります。

JFEスチールは、疲労損傷への耐久性を高めた薄物耐疲労鋼(AFD®※1鋼)を開発しました。東日本製鉄所(京浜地区)厚板工場の高度な冷却制御機能を特徴とする「Super-RQ」を活用し、従来の厚板と同等の機械的性質を維持しつつ、一般鋼と比べて疲労損傷への耐久性を高めた鋼板を最小板厚9mmまで商品化しています。「AFD®」鋼の薄肉製造を実現したことで、疲労き裂の発生しやすい橋梁の薄肉部材向けなど、より広範囲の部位に耐久性の高い資材の適用が可能となりました。また、「AFD®」鋼は一般鋼の上限値と比較して、疲労き裂伝播速度※2が1/2以下に抑制され、製品寿命についても、一般鋼に比べ約2倍に改善する結果が得られており、部材の長寿命化に伴うライフサイクルコスト低減にも貢献することができます。これらの特長が評価され、本商品は2023年日経優秀製品・サービス賞 最優秀賞を受賞しました。

- ※1Anti-Fatigue-Damageの略

- ※2疲労損傷は、小さな力が繰り返し加わり続けることによって小さな割れ(き裂)が発生し、次第に大きくなって(伝搬)、最終的に破壊に至る現象。き裂は繰返し回数ごとに少しずつ伝搬するため、1回あたりにき裂が伝播した長さを疲労き裂伝播速度という

薄物AFD鋼の好適用部位の例

ST 電磁鋼板

電磁鋼板※はモータや変圧器等の電気機器の鉄心材料として広く用いられており、電気機器の性能を左右するキーマテリアルです。JFEスチールでは、高性能な電磁鋼板を供給することで世界的な省エネルギー、ひいてはCO2排出削減に材料の側面から貢献しています。

- ※電磁鋼板:鉄にSiを添加した材料であり、モータ、変圧器等の鉄心材料として広く用いられる

無方向性電磁鋼板 西日本製鉄所(倉敷地区)電磁鋼板製造設備の増強工事(第Ⅰ期)の完工・設備稼働

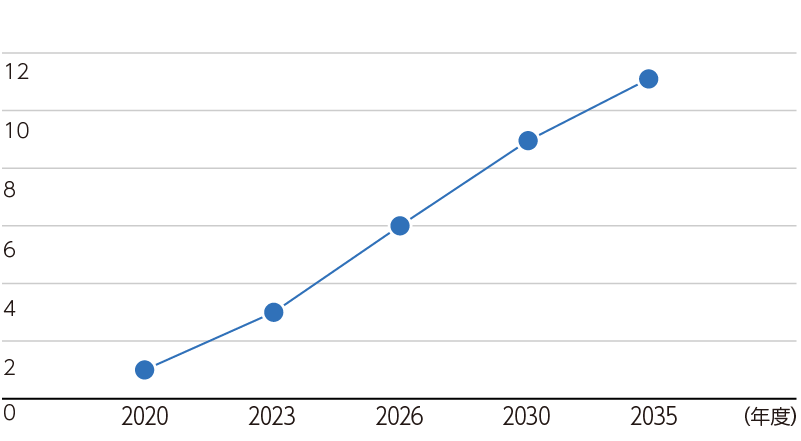

カーボンニュートラル社会の実現には、これまでの化石燃料をエネルギー源とする社会から、カーボンフリー電力を主力エネルギーとする社会構造への大転換が必要です。電動車(xEV)がモビリティの中心となり、ゼロエミッション電源が主力となる未来社会の構築には、高効率のモータが必須であり、そのキー材料として高性能の無方向性電磁鋼板が欠かせません。

JFEスチールの高級無方向性電磁鋼板は、優れた低鉄損磁気特性による高効率化と高磁束密度による小型化において、xEV用駆動モータの高性能化に寄与します。この性能が評価され、多くの自動車メーカーに採用されています。今後もこのような高級無方向性電磁鋼板の需要が急速に拡大すると想定され、これに対応するため、電磁鋼板製造設備の能力増強の第Ⅰ期の製造能力増強工事が計画通り2024年7月に完工し、9月より工程生産を開始しました。本設備稼働により、JFEスチールの高級無方向性電磁鋼板(NO)の製造能力は工事前に対して、約2倍となります。

さらに、xEVの駆動モータに不可欠な高級無方向性電磁鋼板に対する需要に一層の急伸が見込まれることから、2026年度中には、電動車主機モータ用トップグレード無方向性電磁鋼板の製造能力を第Ⅰ期工事前の約3倍とする計画のもと、現在第Ⅱ期設備増強工事を進めています。

高級無方向性電磁鋼板の需要予測 (当社試算、2020年実績を1.0とした相対値)

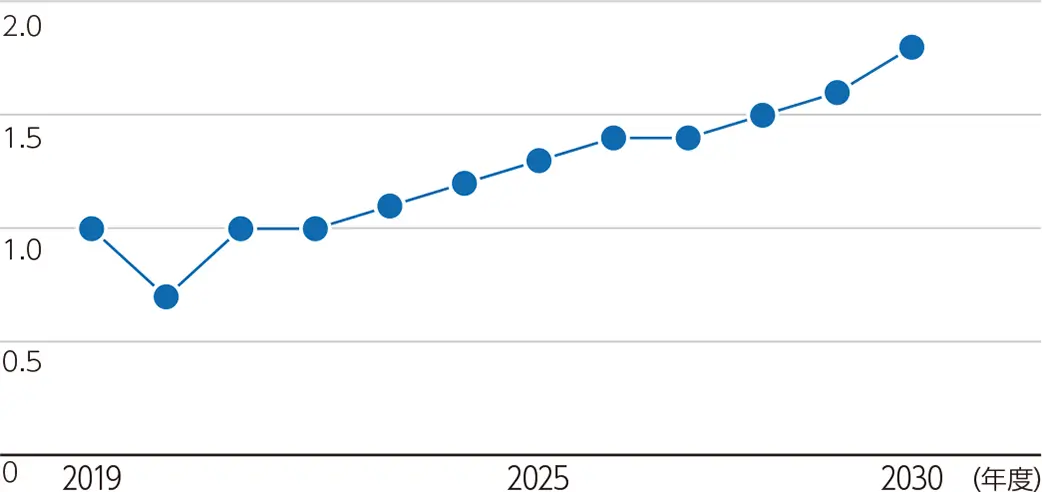

方向性電磁鋼板 インドにおける電磁鋼板製造会社の買収

今後も世界的な電力需要の増加と再生可能エネルギーの導入拡大が進むことで、変圧器に使用される方向性電磁鋼板の需要が増大していくと予測されており、特にインドでの方向性電磁鋼板の需要は2030年時点で2019年実績比1.8倍に増加すると想定しています。

そのため、JFEスチールとJSW Steel Limited(以下、JSW)は、2023年に、インドにおける方向性電磁鋼板の合弁会社JSW JFE Electrical Steel Private Limited(以下、J2ES)を設立し、2027年度の生産開始に向けて、現在、設備検討などを進めております。

これに加えて、JFEスチールとJSWは、2025年1月にJ2ESを通じて、インドの電磁鋼板製造販売会社であるthyssenkrupp Electrical Steel India Private Limitedを共同で買収しました。

今回の買収により、J2ESが当初計画していた2027年度のフル生産に対して、より早期にインド国内の方向性電磁鋼板のマーケットに参入し、方向性電磁鋼板の需要を中長期的に取り込むことが可能となります。また買収後、方向性電磁鋼板の製造から販売までの一貫した体制を早期に確立し、今後の方向性電磁鋼板需要の拡大に対応してまいります。

方向性電磁鋼板のインド需要予測 (当社試算、2019年実績を1.0とした相対値)

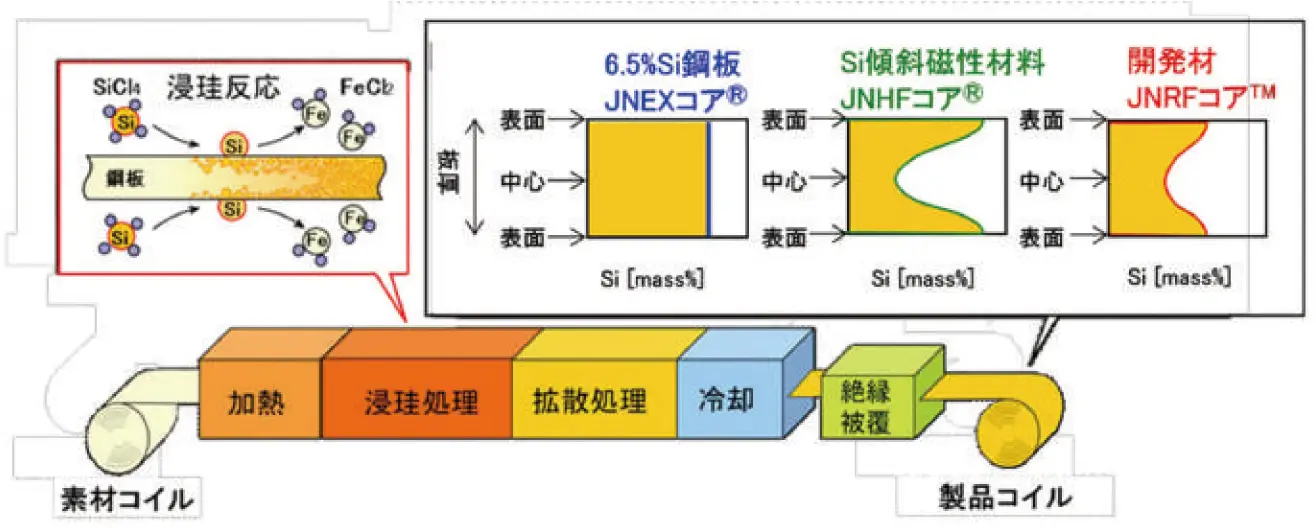

電気機器の省エネに貢献する省資源型Si傾斜磁性材料

近年、電気機器小型化の観点から駆動周波数の高周波化が進展しており、モータや変圧器等の鉄心材料として用いられる電磁鋼板には高周波域での低鉄損※が求められるようになっています。その実現には、電気抵抗増加元素である珪素(以下、Si)濃度アップが有効ですが、同時に磁束密度の低下を招くという課題がありました。

JFEスチールでは、独自開発したCVD(化学気相蒸着)連続浸珪プロセス技術を用いたSi濃度分布制御技術により、「JNHF®」、「JNSF®」、「JNRF®」を開発し、この課題を解決しました。開発鋼は、高周波域での鉄損が低くかつ磁束密度が高いことから電気機器の高効率化、小型化に大きく貢献しており、太陽光発電用リアクトルや高速モータの鉄心材料として使用されています。

なお、本開発の社会への効果が高く評価され、令和4年度科学技術分野の文部科学大臣表彰 科学技術賞(開発部門)を受賞しました。JFEスチールは高機能・高品位な電磁鋼板の提供を通じて、電気機器の高効率・小型化、省エネルギー化に貢献していきます。

- ※鉄損:鉄心を交流で励磁した際に生じるエネルギー損失。主に熱として失われる。鉄損が低いほど電気機器は高効率となる

CVD連続浸珪プロセスとSi濃度分布のコントロール

SH 電磁鋼板におけるグローバルサプライチェーンのさらなる拡大

CO2排出の削減をはじめとした気候変動問題への取り組みにおいては、発電された電力をいかにロスなく利用するかが重要なポイントとなります。全世界の電力消費量のうち、発電所や工場、家庭などさまざまな場所で使用されているモータによる電力消費量は40~50%、日本においては約55%を占めています。仮に日本において、モータの効率を1%改善すると、50万kWクラスの大型発電1基分に相当する省エネルギーになるといわれています。脱炭素社会実現へ向けて今後普及が見込まれる電動車向けモータや、工場などの自動化に必須となる産業用モータは、さらなる高効率化および小型化による軽量化が期待されています。また、発電した電力を工場や家庭に届ける際に必要な変圧器は送配電におけるエネルギーロスを最小限にするために、さらなる高効率化を求められています。

JFE商事は、モータや変圧器の高効率化に貢献する高品質な電磁鋼板をJFEスチールや他の鉄鋼メーカーから仕入れ、お客様のニーズに合わせた加工を行った上で安定的に供給するサプライチェーンの体制を整えています。高品質な電磁鋼板を必要とするモータメーカーや変圧器メーカーなどの需要家は、グローバルに製造拠点を展開していることから、当社も日本・米州・中国・アセアン・インド・欧州を中心に電磁鋼板のサプライチェーンを拡大しています。引き続き、高品質な電磁鋼板の世界No.1グローバル流通加工体制の構築に向け、さらなるサプライチェーンの拡大や加工機能の深化、アライアンス企業との協業拡大などを通じて、お客様のニーズにきめ細やかに対応していきます。

ST 絶縁被覆純鉄粉「電磁郎®」を用いたモータで従来比48%の薄型化を実証

JFEスチールは、JFEテクノリサーチ(株)および静岡大学発ベンチャー(株)アーミスとともに、絶縁被覆純鉄粉「電磁郎®」を用いて新たにモータの設計・試作・評価を行い、従来モータと同等出力で48%の薄型化、40%の軽量化を実現可能であることを実証しました。

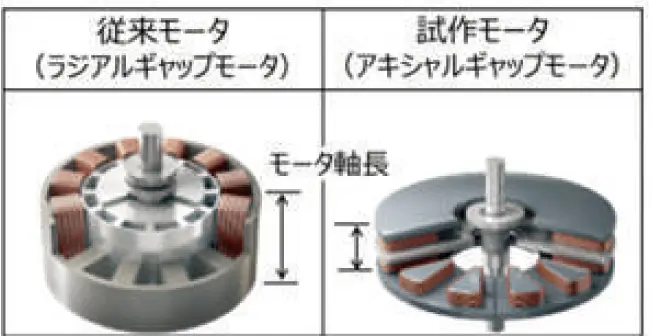

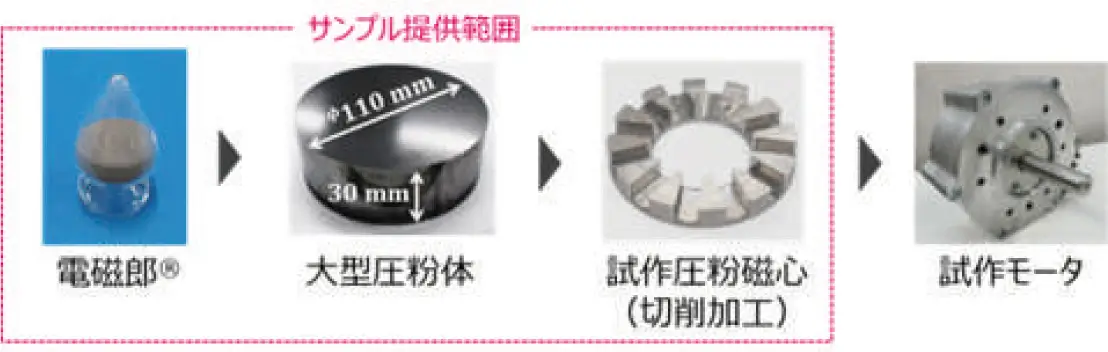

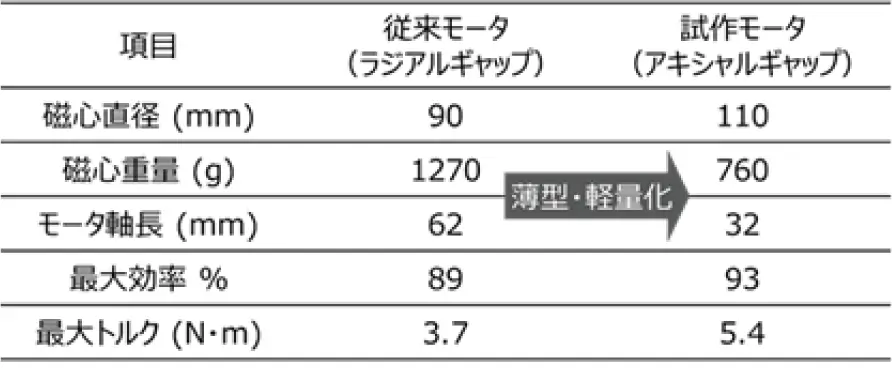

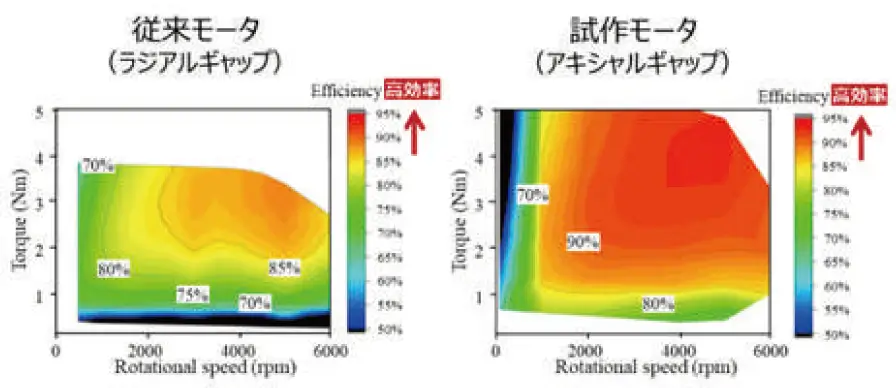

産業機器や自動車に使われる電動モータに対しては小型化・高効率化のニーズが高まっています。アキシャルギャップモータは、一般的なラジアルギャップモータより薄型でありながら高い出力が得られます(図1)。しかし、3次元的な磁心構造が必要なため、ラジアルギャップモータのように電磁鋼板の積層による磁心製造が難しいことが課題でした。これに対し、絶縁被覆した磁性粉を加圧成形した圧粉磁心は、3次元的に均一な磁気特性を有し複雑形状にも対応でき、設計の柔軟性を提供することが可能です。また、粉砕が容易な鉄心であることから、モータからの銅線の分離回収が容易であり、モータのリサイクル性向上にも寄与する材料となります。さらに、粉砕された圧粉磁心を再度成形して再利用するリマニュファクチャリング(再製造)に関する取り組みも進められています。JFEスチールは圧粉磁心用の絶縁被覆純鉄粉「電磁郎®」を開発、上市しており、今回、「電磁郎®」を用いた圧粉磁心を適用したアキシャルギャップモータを設計・試作・性能評価したところ(図2)、従来比で、高さ48%薄型化、重量40%軽量化し、かつ同等以上の高効率を実現可能であることが実証されました(表、図3)。今回の成果を受けて、JFEスチールとJFEテクノリサーチ(株)は、お客様での圧粉磁心を用いた部品の設計支援と、それによるモータ鉄心用圧粉磁心の普及を目的とした切削加工用大型圧粉体の提供や、設計形状に加工した試作圧粉磁心の提供を開始しました。

JFEスチールは、今後もお客様のご要望にお応えする製品開発を進めるとともに、利用技術の提案、試作評価支援等の技術交流を進めながら、循環型社会の実現に寄与するエコプロダクトの供給を拡大し、持続可能な社会の実現に貢献していきます。

図1:モータの種類

図2:モータ試作プロセスの概要

従来モータと試作モータの評価結果

図3:従来モータと試作モータの実測効率マップ

ST 自動車用高張力鋼板(ハイテン)

高張力鋼板(ハイテン)を自動車の部材に適用することで、車体衝突安全性を維持したまま軽量化を実現することができます。JFEスチールでは、超ハイテン鋼板をお客様に提供し車体軽量化ニーズに応えることで、燃費向上、ひいてはCO2排出量削減に貢献しています。さらに、自動車用超ハイテン鋼板の開発・生産だけでなく、その利用技術の開発にも注力しており、「車体設計技術」・「成形/組立技術」でさまざまな利用技術を開発し、自動車用鋼板における独自の利用技術「JESOLVA®」(JFE Excellent SOLution for Vehicle Application)として体系化し総合的なソリューションを提案しています。ソリューションを提供するため、自動車の開発初期段階からお客様と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開しており、車体性能向上や軽量化を実現することで、次世代の自動車開発および持続可能な社会の実現に貢献していきます。

西日本製鉄所(福山地区)における溶融亜鉛めっきライン建設

自動車業界では、世界的に年々厳しくなる環境規制、衝突安全基準に対応するため車体の軽量化と高強度化が進んでおり、そのニーズに応える加工性の良い自動車用超ハイテン鋼板※は今後も需要拡大が見込まれます。この需要拡大に対応すべく、JFEスチールでは西日本製鉄所(福山地区)に溶融亜鉛めっきライン(CGL)(生産能力:36万トン/年)を新設することを決定しました。約700億円を投資し、2028年10月の稼働開始を予定しています。本投資により、当社の高成形性高強度鋼板「JEFORMA®」シリーズを含めた自動車用超ハイテン鋼板の生産能力を増強し、拡大する需要に対応するとともに、将来の更なる高強度化・高機能化ニーズへも対応していきます。

- ※超ハイテン鋼板:引張り強さ≧980MPa(メガパスカル)の高強度鋼板

超ハイテン鋼板のスプリングバック抑制成形技術「壁折リストライク工法」

当社が開発した「壁折リストライク工法」が、国内大手自動車メーカーの国内向け車両の骨格部品であるロッカーインナーの製造において、1180MPa級ハイテン鋼板のプレス成形時のスプリングバック抑制成形工法として採用されました。

鋼板のプレス成形時においては、金型からプレス品を取り出す際に、元の形に復元するスプリングバックと呼ばれる現象への対応が必要になります。超ハイテン鋼板は通常の鋼板に比べてプレス成形時の応力が高く、スプリングバック量が大きくなることで、目標と異なる形状になり部品同士の接合が困難になるといった課題が生じるため、超ハイテン鋼板適用拡大の阻害要因になっていました。

今回開発・採用された「壁折リストライク工法」は、プレス工程の前工程形状の最適化等により、スプリングバックの要因応力を相殺させる応力を付与することでスプリングバックを小さくする技術です。今回の工法が採用されたドアの車両下部の骨格部品ロッカーインナーは、(株)協豊製作所が量産を実施しており、当社と協豊製作所の共同開発により本技術の量産金型への適用を実現しました。

ロッカーインナー(「壁折リストライク工法」採用部品)

超ハイテン鋼板成形技術「流入制御工法」「ストレスリバース®工法」

当社が開発した「流入制御工法」「ストレスリバース®工法」が、スズキ(株)の「スイフト」のメンバーフロントバンパーの3部品において、980~1180MPa級の超ハイテン鋼板のプレスしわ対策および寸法精度変動対策技術として採用されました。

一般的に鋼板を湾曲した部品形状にプレス成形する場合において、成形途中に湾曲部に発生する「プレスしわ」と成形後に元の形に復元する「スプリングバック」と呼ばれる現象への対処が必要になります。

超ハイテン鋼板は車体軽量化に貢献しますが、板厚が薄く強度が高いほどプレスしわや、金型損傷、形状変動等の課題が生じ、適用拡大の阻害要因になっていました。今回採用された「流入制御工法」は、プレス成形時の材料の流入を多工程で最適化することで、プレスしわの中でも特にプレス部周囲のフランジに発生するしわを低減させることを特徴とする技術です。

また、寸法精度変動対策として採用された「ストレスリバース®工法」は、超ハイテン鋼板の材料強度の上昇に伴って増加するスプリングバック量の変化(寸法精度変動)を抑制する成形工法です。超ハイテン鋼板は通常の鋼板に比べ、成形時のスプリングバックと材料量産時の強度の変動幅が大きい傾向があります。当社の開発した「ストレスリバース®工法」は、バウシンガー効果とよばれる変形の方向を逆にした直後の変形応力は小さくなるという鋼板特性を活用し、寸法精度変動を抑制する技術です。本工法適用により、材料強度が変動した場合でもお客様におけるプレス部品の安定生産に貢献します。

今回の対象部品であるメンバーフロントバンパーは、岡本プレス工業(株)が量産を実施しており、当社と岡本プレス工業の共同開発により「流入制御工法」と「ストレスリバース®工法」の量産金型への適用を実現しました。

超ハイテン鋼板がHEV用バッテリーモジュール構成部品に初採用

当社の開発した980MPa級合金化溶融亜鉛めっき(GA)鋼板が、HEV向け車載リチウムイオンバッテリーモジュールの構成部品である「モジュール拘束体フレーム」に超ハイテン鋼板として初めて採用されました。

車両用のバッテリーは出力を高くするためバッテリーセルを複数組み合わせ、鋼製のフレームで拘束されています。使用中の発熱による膨張、性能低下防止のため、フレームには高い拘束力が求められ、より高強度の鋼板の適用ニーズがありました。一方、バッテリーモジュールのサイズを小さくするためフレームの折り曲げ部分の湾曲をなるべく小さくし、直角に近い形状とすることが求められますが、高強度鋼板では曲げ成形時に割れやすくいことが課題でした。

このような課題に対して、(株)J-MAXにおけるCAE※を活用したプレス成形技術開発ならびに製品仕様開発にて、HEV向け車載バッテリーモジュールの構成部品にフレームに適した高加工性の980MPa級鋼板を適用することが可能となりました。本鋼板は、当社の高成形性高強度鋼板シリーズ「JEFORMA®」の一種で、西日本製鉄所(福山地区)にある連続溶融亜鉛めっき設備における精密な温度制御により適した鋼板組織を造りこむことで、高い鋼板強度と優れた曲げ成形性を実現しました。

- ※Computer Aided Engineeringの略。コンピュータシミュレーションを用いた設計支援

バッテリーモジュールの構造

冷間プレスによる自動車骨格部品の統合技術

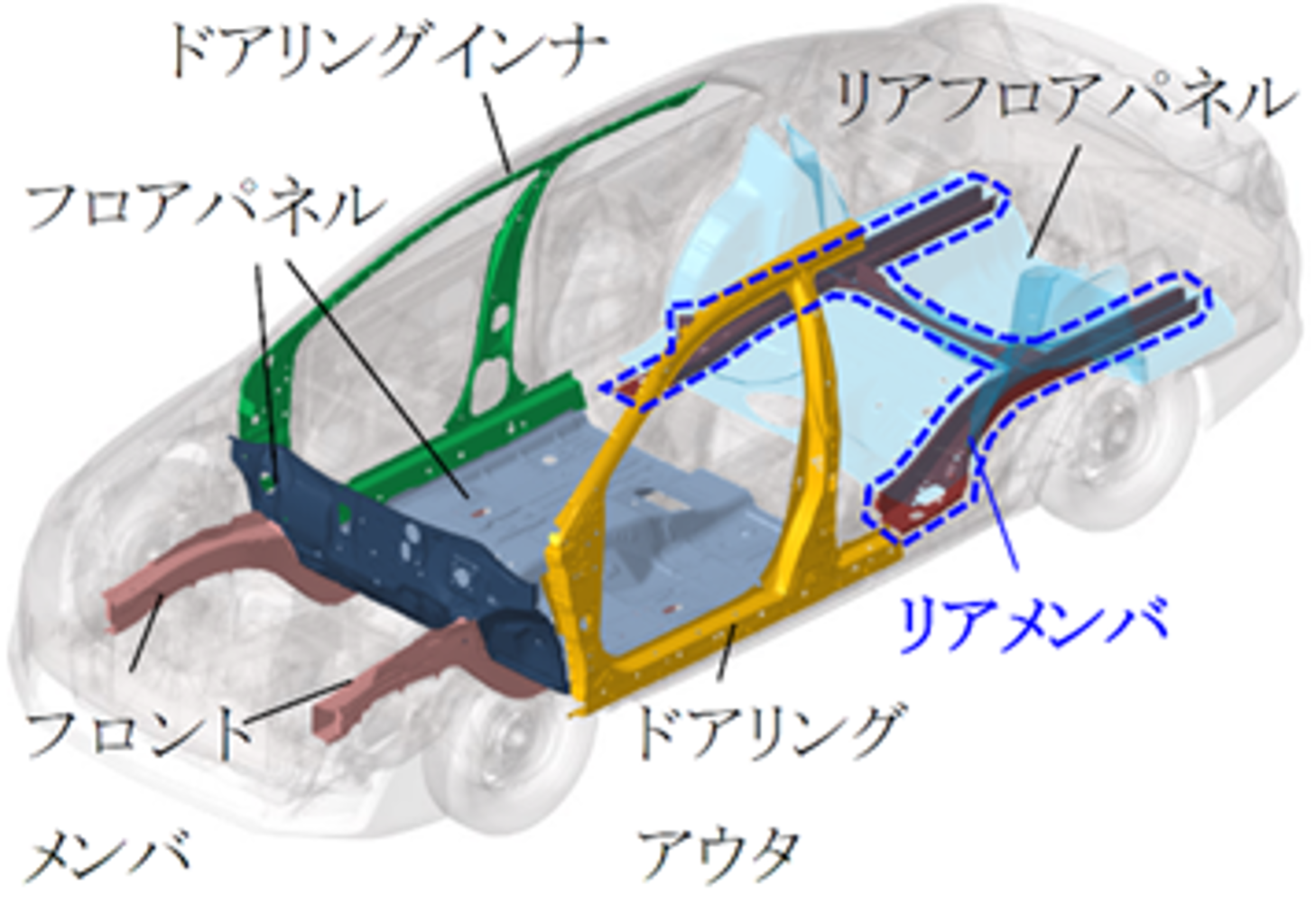

JFEスチールでは、超ハイテン鋼板と冷間プレス成形を用いた部品統合ソリューションとして、自動車車体のリアメンバ※1をターゲットとした、部品点数削減構造に関する技術を開発しました。

近年、自動車メーカーでは、生産性向上や製造コスト削減の観点から、アルミ鋳造技術を用いた大規模部品統合技術(ギガキャスト)や、プレス成形前に鋼材を加熱し金型によるプレス成形と同時に型冷却・焼き入れを行う(ホットスタンピング)ことで成形性と部品強度を両立する中規模部品統合技術が注目されていますが、本技術はこれらに類する部品統合技術です。

冷間プレスによる部品統合には、成形性についての課題がありますが、自動車用鋼板において体系化された独自のソリューション技術『JESOLVA®』を活用することで、1470MPa級までの超ハイテン鋼板を用いた大型部品の難成形を可能としました。また、部品統合において生じる、異なる強度を示す部品の一体化のために、TWB(Tailor Welded Blank※2)と、独自の技術である『冷間パッチワーク工法』※3を適用することで、一つの部品の中で強度差を持たせる設計が可能となりました。これにより、小規模な部品統合においても部品点数を削減することが可能となり、生産性の向上および製造コストの低減効果が得られます。

また、統合した部品が大型化すると、物流コストの上昇や、部品損傷時の修繕が広範囲におよぶことに伴うエンドユーザーへの負担などの課題が生じますが、本技術を用いて適切な範囲での部品統合に留めることで、可搬性の確保やリペアに伴う負担軽減を実現します。

リアメンバはスポット溶接された11部品からなる後面衝突からの車体保護を担う大型の部位ですが、本技術を用いることで、後面衝突性能を維持したまま、合計3部品まで部品点数を削減することができ、自動車車体の製造における生産性の向上やコスト削減に貢献します。

- ※1車のリアの足回り部品や駆動系部品を保持し、ボディと繋ぐ骨格部品

- ※2板厚や強度の異なる鋼板をレーザ溶接で接合して一枚の鋼板にする加工技術

- ※3プレス加工前の鋼板を重ねてスポット溶接し、複数の鋼板を重ねたまま同時にプレス成形する技術

冷間プレスによる部品統合ターゲットとリアメンバ部品

リアメンバ試作品

ST SuMPO環境ラベルプログラム「SuMPO EPD」の取得

JFEスチールは(一社)サステナブル経営推進機構(SuMPO)が運営するSuMPO環境ラベルプログラムの「SuMPO EPD」について、36品種で取得しました(缶用鋼板3品種、薄板製品9品種、建材製品9品種、厚鋼板3品種、鋼管4品種、棒鋼・線材製品8品種)。

「SuMPO EPD」はSuMPOが運営するタイプIII 環境宣言(EPD)で、ISO 14025:2006(環境ラベルおよび宣言-タイプIII 環境宣言-原則および手順)に準拠して製品やサービスの原材料調達から廃棄・リサイクルに至るまでのライフサイクル全体における環境負荷の定量的開示を行う環境ラベルです。当社製品の環境への影響がデータとして可視化され、透明性を高めます。第三者による審査・検証で確認された公平性、信頼性が担保された環境影響データが開示されることにより、お客様が使用する製品の環境負荷を定量的・客観的に評価することが可能になります。

今後JFEスチールは、自社製品について「SuMPO EPD」の取得・公開を積極的に進めていきます。

ST 超大型コンテナ船の建造を実現した極厚高強度鋼板

JFEスチールは、超大型コンテナ船に適用可能な、世界最大厚となる板厚100mmの降伏強度460MPa級高アレスト鋼※1を開発しました。本技術では、世界で初めて、極厚鋼板における溶接性とアレスト性能の両立も実現しています。超大型コンテナ船の安全確保を実現することで、船舶の輸送効率向上に貢献するとともに、船の軽量化を通じた燃費改善にも貢献しています。

コンテナ船は、デッキ上部に大きな開口部を有する特徴的な構造の船です。海上を航行時に船体に大きな波の荷重を受けるため、デッキ上部や船体側面(ハッチサイドコーミング)には、極厚かつ高強度の鋼材を使用する必要があります。近年、輸送効率向上を目的にコンテナ船が大型化しており、それに合わせて鋼板は板厚が50mmから100mmまで拡大し、降伏強度で460MPa級までの高強度化が求められるようになる一方、鋼材の脆性き裂の進展を停止するために必要な高いアレスト性能も求められています。急速に大型化する船体の安全性確保のため、ハッチサイドコーミングに使用される板厚80mm~100mmの鋼材において、アレスト靭性値(Kca)8,000N/mm3/2以上の性能が、国際船級協会連合により義務付けられました。JFEスチールでは、加熱温度や圧延温度を精緻に制御するTMCP技術※2を活用し、鋼板の板厚中央部にき裂の伝播に抵抗する向きの結晶比率を高める独自の技術を確立し、世界最高厚となる100mmの極厚高強度鋼板においても高アレスト性能の確保を可能にしました。

本開発により超大型コンテナ船の実現に大きく寄与したことが評価され、令和5年度 科学技術分野の文部科学大臣表彰 科学技術賞(開発部門)を受賞しました。その他、平成30年度「全国発明表彰 発明賞」や令和元年度「大河内記念賞」など数多くの賞を受賞しています。高機能・高品位な鋼材の供給を通じ、船舶のさらなる経済性、安全性と信頼性向上に努めるとともに、地球環境課題への対応など多様化するお客様のニーズに応え、持続可能な社会の実現に貢献していきます。

- ※1溶接部に万が一発生した脆性き裂の伝播を止め、船体の損傷被害を最小限にとどめる性能に優れた鋼板

- ※2Thermo-mechanical Control Process(熱加工制御)のこと。制御圧延、加速冷却を駆使して、オンライン製造で鋼材の強度や靭性を向上させる技術

再生資源の利用・販売拡大

JFEグループは、サーキュラーエコノミーの推進に向けて、再生資源の活用を積極的に進めるとともに、それらを活かした製品・サービスの提供を通じて市場への展開を図っています。資源の有効利用と廃棄物削減を両立させることで、環境負荷の低減と持続可能な成長の実現に貢献しています。

SH 環境商材の取り扱い強化に向けた取り組み

商社事業においては、バイオマス発電所向けの燃料や鉄スクラップの取り扱い数量をKPIに設定し、環境に資する商材の取り扱いを強化してきました。第8次中期経営計画においては、JFE商事を中心にさらに環境に資する商材のラインナップ数を拡充させ、サーキュラーエコノミー実現に向けた取り組みを推進していきます。

バイオマス燃料の取り扱い拡大

JFE商事は、マレーシアおよびインドネシアからパームヤシガラ(Palm Kernel Shell:以下、PKS)を、東南アジア諸国から木質ペレットを輸入し、日本国内のバイオマス発電所へ燃料として供給しています。

PKSや木質ペレットは、パーム油の製造過程や木材加工の際に発生する副産物や廃材等を原料としており、これらを燃料として活用することで、廃棄物の削減と資源の有効利用を両立しています。こうした取り組みは、サーキュラーエコノミー(循環型経済)の実現にも貢献しています。

また、これらのバイオマス燃料は、生育過程でCO2を吸収するため、燃焼時に排出されるCO2と相殺されるカーボンニュートラルな燃料と位置付けられています。さらに、原料となる樹木や作物については、伐採後の再植林・再栽培を行うことで、持続可能なサプライチェーンの構築が推進されています。

JFE商事では、石炭火力発電からの燃料転換を支援するため、代替バイオマス燃料の開発・供給にも取り組んでおり、廃棄物の資源化を通じて、環境負荷の低減とエネルギー転換を推進する企業を目指しています。

スクラップ取り引き拡大による循環型社会発展への貢献

JFE商事はリサイクル事業として、鉄スクラップ、アルミスクラップを扱っており、特に鉄スクラップはカーボンニュートラル達成に向けて、国内外での需要が徐々に拡大していくことが見込まれています。JFE商事は国内外での取り扱い数量を増やすことで循環型社会の拡大に寄与していきます。

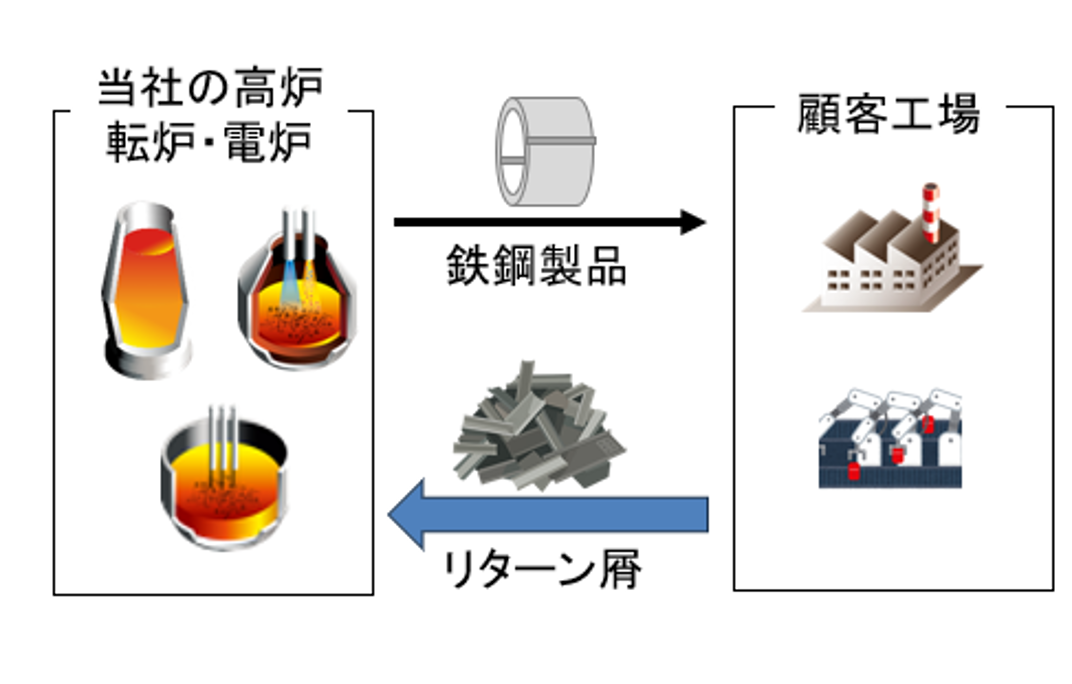

ST スクラップ回収・使用拡大の取り組み

鉄は磁力による分離・回収が可能なため、リサイクル性に優れた素材です。社会での役割を終えた後も、性質を保ったまま鉄鋼製品の原料として何度でも再利用でき、リサイクル率は93.7%と他素材に比べて非常に高い水準です。高効率な分離・回収により、高品質・高機能な製品へと再生され、ライフサイクル全体での環境負荷の低減に貢献しています。

JFEスチールでは、鉄スクラップを高炉や転炉、電炉において原料として使用しています。従来から、お客様やグループの工場で発生するスクラップを売り戻していただく「リターン屑」の回収・使用を行っていましたが、第8次中期経営計画においてはその数量の拡大をKPIに設定し取り組みを進めています。第7次中期経営計画期間の平均数量に対し回収・使用を2倍とする2025年度の目標については、達成を見込んでいます。循環型社会の実現に向けてスクラップの回収・使用を拡大することにより、気候変動問題解決にも貢献していきます。

ST リサイクル性の高いスチール製カップによるプラスチックごみ問題解決への貢献

JFEスチールは、鉄の特性を活かし、軽くて丈夫で、薄型で心地よい口当たりや冷涼感などを特徴とするリサイクル型スチールカップを提案しています。スチールカップは、鉄の高いリサイクル性を生かし、スチール製品として何度でも何にでも生まれ変わります。また、リサイクルが容易なスチールカップを使用することで、使い捨てプラスチックのごみ問題解決にも貢献できます。スチール製品(Steel)の良さを活かして、スタイリッシュ(Stylish)に地球環境に貢献できるように、という思いを込めたロゴ「Steelish®」を掲げ、リサイクル可能なスチール製品を使うライフスタイルおよびその提案活動を展開しています。

この活動では、2021年より「BETTER RECYCLE湘南」プロジェクトを推進しています。本プロジェクトは、新製品の開発を通じて新しいライフスタイルを提案することで、消費者と一緒にプラスチック容器の使い捨て問題にアプローチし、問題解決に貢献する新しい試みです。(株)IBLCおよび「湘南スタイルmagazine」(発行:(株)EDITORS)をメンバーとするプロジェクトチームを立ち上げ、湘南エリアを活動の場とし、地元自治体やテイクアウト容器を提供する事業者の協力を得ながら、環境に優しい飲料用スチールカップの試作品構想を固めました。2022年11月には、神奈川県立辻堂海浜公園で開催された、国内初のゼロ・ウエストの実現と湘南の未来を考える「カーニバル湘南2022」で取り組みの紹介を行うなど各種イベントで採用されました。

2023年3月には、東京都目黒区で開催された中目黒の桜開花時期の“使い捨てプラスチックカップゼロ”を目指すイベント「ナカメチャレンジコップ2023」において、スチールカップが採用されました。アサヒユウアス(株)と(一社)ナカメエリアマネジメントが共催し、桜を楽しむと同時に、プラスチックごみ削減やフードロス削減などのサステナブルな取り組みを自ら実践してもらうきっかけとすることを目的に開催されました。

今後も鉄という素材を通じて、社会やお客様のニーズに応じたソリューションを提供することで、気候変動問題やプラスチックごみ問題などの環境課題に対する意識醸成やSDGsの目標達成に貢献していきます。

再資源化・リサイクルの目標と実績

JFEグループは、資源の有効活用を製造業にとって重要な環境課題と認識しており、各社の事業特性に合わせた高い目標を設定し、実績を管理しています。引き続き、以下の高い目標を設定して、循環経済への移行に貢献する取り組みを進めていきます。

また、水資源の利用については、製造業にとって重要な環境課題と認識しており、鉄鋼事業において大量に水を利用するため、水資源の循環利用率に対しても高い目標を設定して実績を管理し、水使用量の削減に取り組んでいます。

2024年度の目標と実績および2025年度の目標

| 事業会社 | 2024年度の目標 | 2024年度の実績・取り組み | 2025年度の目標 |

|---|---|---|---|

| JFEスチール | 副産物の再資源化率:99%以上 | 再資源化率:99.5% | ダスト、スラッジなどの発生・排出抑制と再資源化継続して推進し、再資源化率90%以上を継続する |

| 水資源の高効率利用の維持循環利用率:90%以上 | 循環利用率:92.7% | 循環利用を推進し水使用量の削減に取り組み、循環利用率90%以上を継続する | |

| JFEエンジニアリング |

建設現場でのリサイクル率

|

建設現場でのリサイクル率

|

建設現場でのリサイクル率

|

|

オフィス資源物再生資源化率

|

オフィス資源物再生資源化率

|

オフィス資源物再生資源化率

|

|

| JFE商事 |

鉄スクラップのグローバルな資源循環

|

2020年度比:+5% 国内向け販売および海外向け販売ともに前年度比増となり目標値をクリア |

鉄スクラップのグローバルな資源循環 2020年度比 10%増 国内外の調達ネットワークを強化し、JFEグループ向けおよび国内外需要家向け販売の拡大を図る |

JFEスチールの副産物の最終処分量・再資源化率推移

- ※集計範囲:JFEスチールの国内連結子会社22社

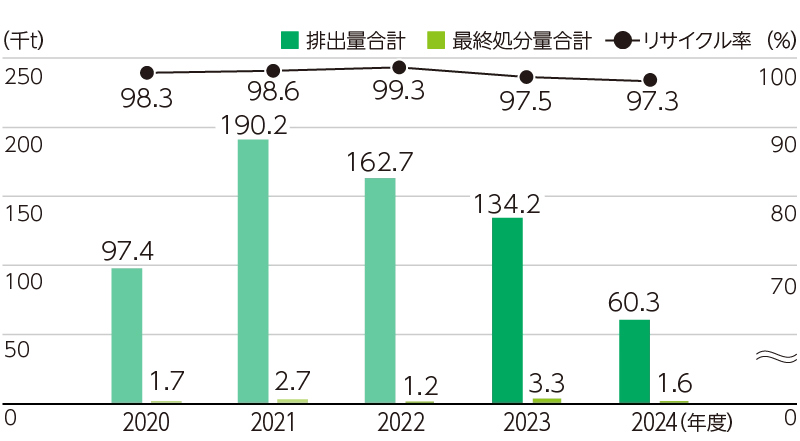

JFEエンジニアリングの廃棄物排出量の推移(現地工事部門)

製作所における産業廃棄物関連の定量データは以下をご参照ください。

水資源の効率的利用

ST 水の循環利用目標の設定

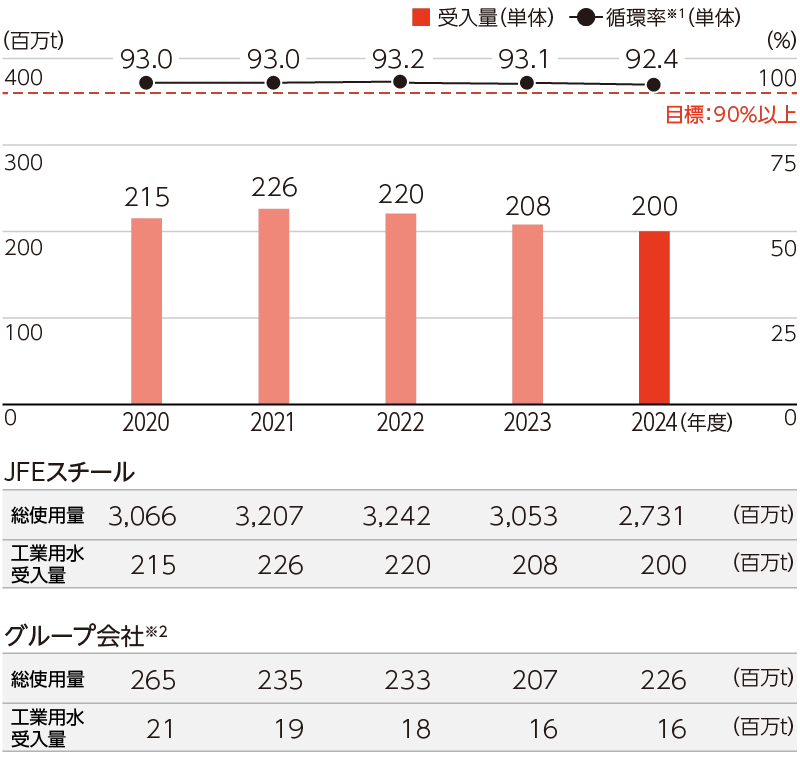

JFEスチールでは、国内の7生産拠点のすべてで水の管理計画を策定し、水使用量を把握しており、循環利用率を高めることで、取排水量の低減、水資源の効率利用を推進しています。冷却等で大量に使用する水の循環利用の目標を90%以上と定めており、これは使用時の蒸発量を考慮すれば極めて高い水準です。使用した水は生物処理や化学処理等の徹底した浄化処理を行うことで循環率を高め、目標を継続達成しており、2024年度における工業用水の循環率は92.4%と高い水準を維持しています。

JFEスチールの工業用水受入量・循環率推移

- ※1工業用水循環率(%)=(総使用量-工業用水受入量)/総使用量×100

- ※2集計範囲:JFEスチールの国内連結子会社22社