気候変動問題への取り組み

基本的な考え方

JFEグループにとって、気候変動問題は事業継続の観点から極めて重要な経営課題です。グループのCO2排出量の99.9%を占める鉄鋼事業では、これまでにさまざまな省エネルギー・CO2排出削減技術を開発し、製鉄プロセスに適用することにより、低いレベルのCO2排出原単位で生産を行っています。

また、JFEグループは、お客様の使用段階で省エネルギーに寄与する高機能鋼材、再生可能エネルギーによる発電など、多数の温室効果ガス削減に貢献する商品や技術を開発・保有しています。今後さらにこれらのプロセスおよび商品の技術開発・普及を進めるとともに、これまで培ってきたさまざまな技術のグローバルな展開を当社にとっての機会と捉え、気候変動問題の解決に貢献していきます。

2019年5月、TCFD(気候関連財務情報開示タスクフォース)提言への賛同を表明し、TCFDが提言しているシナリオ分析を用いて気候変動問題に対する課題を特定するとともに、持続的な成長に向けた戦略策定を進めてきました。JFEグループはカーボンニュートラルの技術開発のトップランナーとなり、2050年のカーボンニュートラルの実現を目指して「JFEグループ環境経営ビジョン2050」を掲げ、温室効果ガス(GHG)の排出量の削減およびGHG削減貢献に積極的に取り組んでいきます。

JFEグループ環境経営ビジョン2050

JFEグループは、主に鉄鋼事業を取り巻く環境変化への対応として事業構造改革を実施していく中で、地球規模の気候変動問題の解決を通じた持続可能性の向上を目指しています。

2021年には、JFEグループは気候変動問題への対応を第7次中期経営計画(2021~2024年度)における最重要課題と位置付け、2050年カーボンニュートラルの実現を目指した「JFEグループ環境経営ビジョン2050」を策定しました。引き続き、第8次中期経営計画(2025~2027年度)においても最重要課題と位置付けて、取り組みを推進していきます。

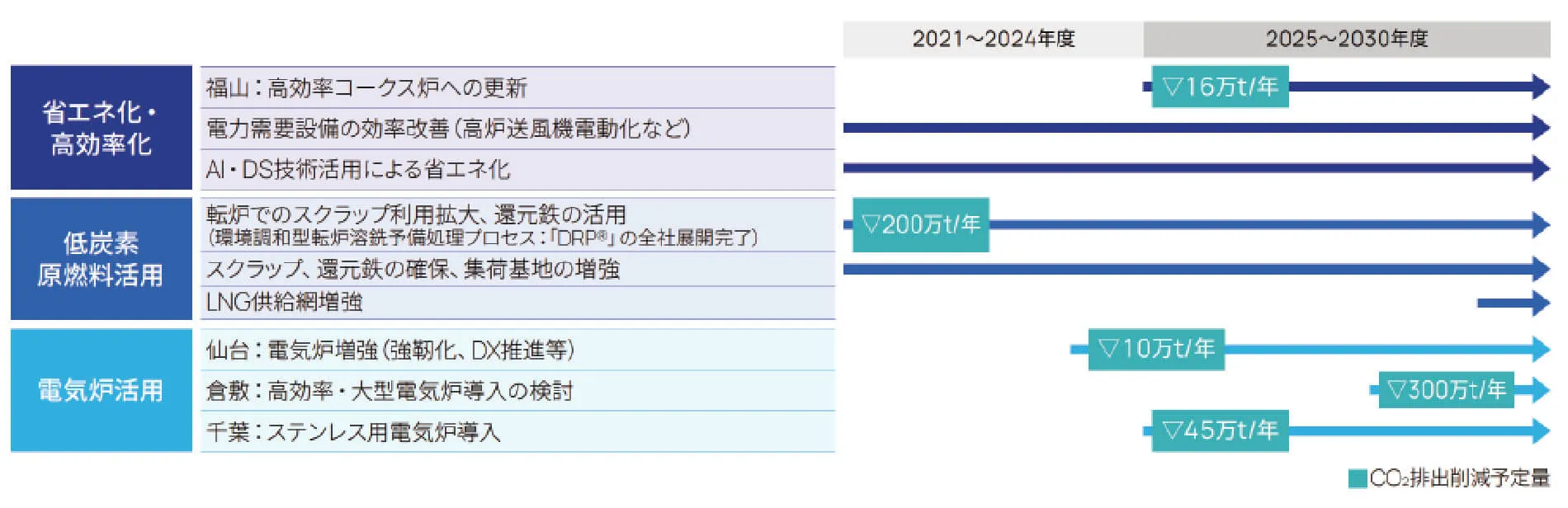

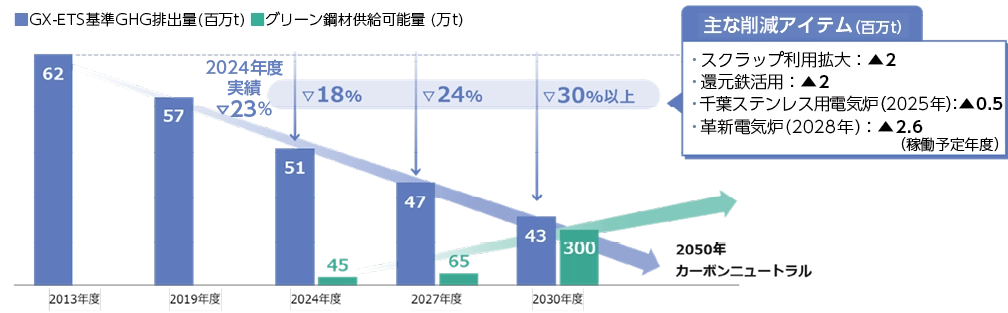

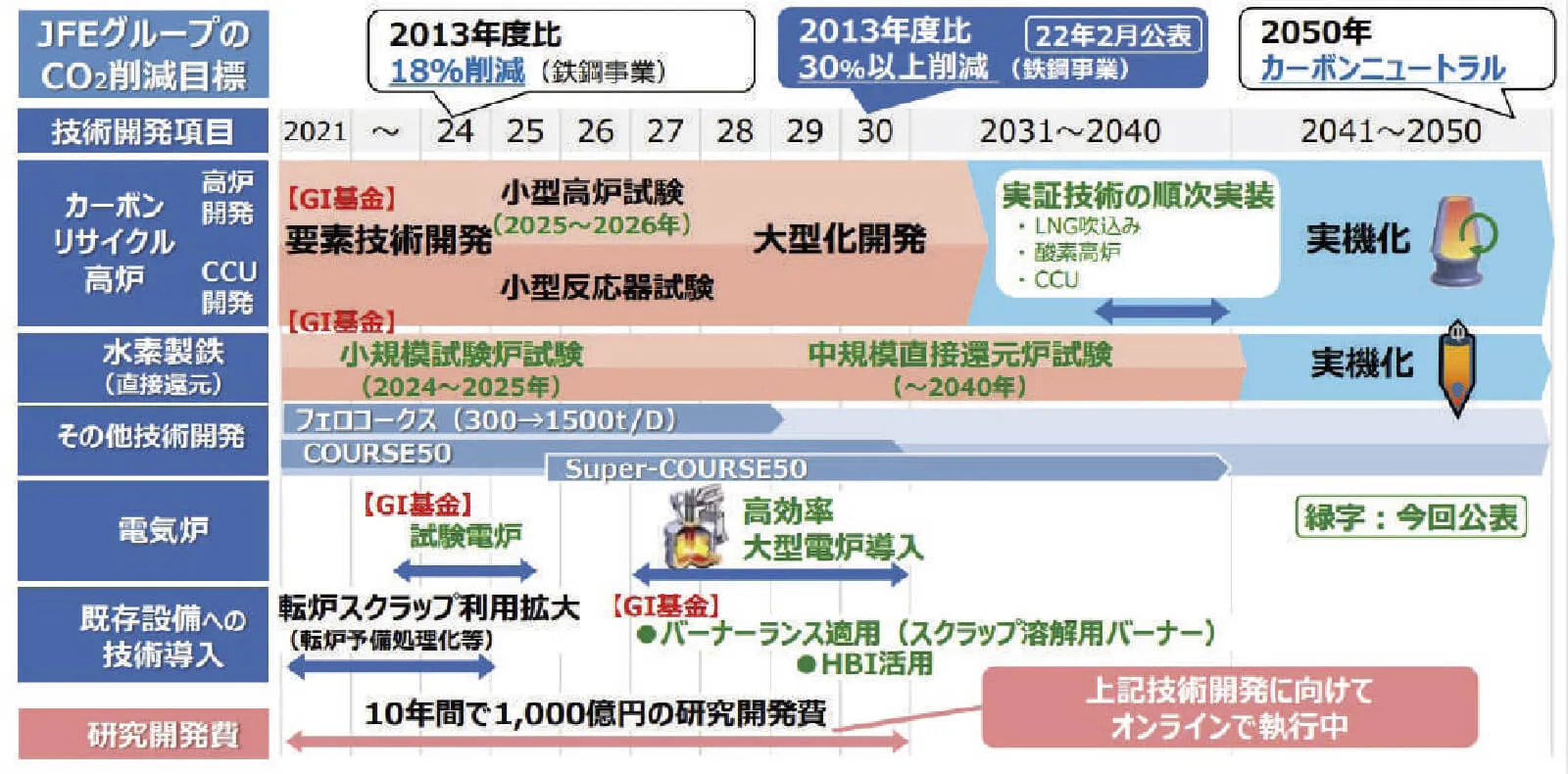

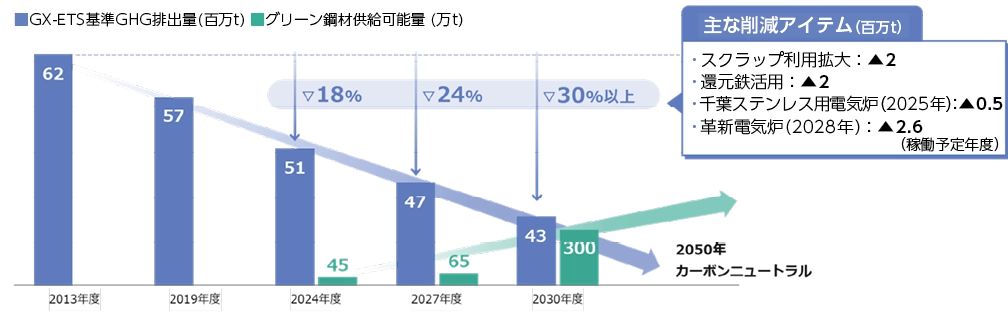

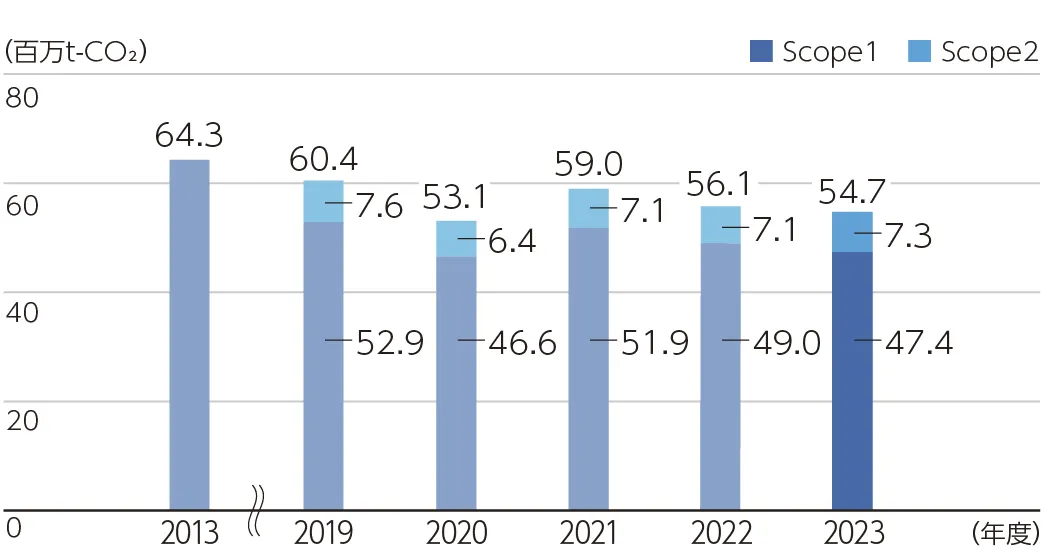

本ビジョンでは、TCFDの理念を経営戦略に反映させ、気候変動問題の解決に向けて体系的かつ戦略的に取り組んでいきます。鉄鋼事業においては、2013年度比のGHG排出量を2024年度に18%削減、2027年度に24%削減し、2030年度には30%以上の削減を目指しています。

2050年カーボンニュートラルの実現に向けては、当社独自技術である「カーボンリサイクル高炉」をはじめとする超革新技術に挑戦するとともに、複数の技術開発を並行して進めることで、あらゆる可能性を模索しながら取り組みを推進していきます。さらにエンジニアリング事業においては再生可能エネルギー発電やカーボンリサイクル技術の拡大・開発、鉄鋼事業においては、高機能鉄鋼製品の供給等を通じて社会でのGHG削減貢献を拡大しています。加えて、グループ全体で洋上風力発電ビジネスの事業化も積極的に取組んでいます。

GHGの排出を最小限に抑えて、高品質かつ高機能な鉄鋼製品を大量に生産できるプロセス技術の開発は、今後の社会の持続的な発展にとって不可欠な取り組みです。カーボンニュートラルの実現に向けたさまざまな施策を実行する上では、研究開発や新たな設備への更新に多額のコストが伴うことは避けられず、社会全体でのコスト負担のあり方についての検討や政府などによる支援が必要と考えています。

「2050年カーボンニュートラルの実現」という高い目標に向けて、脱炭素インフラの整備とグローバルなイコールフッティングの実現を前提としつつ、世界の競合他社に先んじて、必要な脱炭素技術を可能な限り早い時期に確立することを目指します。

【JFEグループ環境経営ビジョン2050】

- 気候変動問題を極めて重要な経営課題ととらえ、2050年カーボンニュートラルの実現を目指します。

- 新技術の研究開発を加速し、超革新技術に挑戦します。

- 社会全体の温室効果ガス削減に貢献し、それを事業機会ととらえ、企業価値の向上を図ります。

- TCFDの理念を経営戦略に反映し、気候変動問題解決に向けて体系的に取り組みます。

【2027年GHG排出量削減目標(第8次中期経営計画における取り組み)】

- 2027年度のGHG排出量を2013年度比で24%削減(鉄鋼事業)

【2030年GHG排出量削減目標】

- 2030年度のGHG排出量を2013年度比で30%以上削減(鉄鋼事業)

【2050年カーボンニュートラルに向けた取り組み】

-

鉄鋼事業のGHG排出量削減

- カーボンリサイクル高炉+CCUを軸とした超革新技術開発への挑戦

- 水素直接還元法の技術開発

- 業界トップクラスの電気炉技術を最大活用した高品質・高機能鋼材製造技術の開発、高効率化等の推進・早期実装

- トランジション技術の複線的な開発推進(転炉スクラップ利用拡大、低炭素エネルギー転換等)

-

社会全体のGHG削減への貢献拡大

- エンジニアリング事業:再生可能エネルギー発電、カーボンリサイクル技術の拡大・開発(GHG削減貢献量目標 2027年度1,350 万トン、2030年度2,000万トン、2035年度3,000万トン)

- 鉄鋼事業:エコプロダクトやエコソリューションの開発・提供

- 商社事業:バイオマス燃料や鉄スクラップ等の取引拡大、エコプロダクトのサプライチェーンマネジメント(流通加工体制)強化等

-

洋上風力発電ビジネスへの取り組み(グループ全体で洋上風力発電事業化を推進)

- エンジニアリング事業:着床式基礎(モノパイル、ジャケット等)の製造

- 鉄鋼事業:西日本製鉄所倉敷地区の第7連鋳機を活用した大単重厚板の製造

- 商社事業:鋼材、加工品のサプライチェーンマネジメント構築

- 造船事業:洋上風力発電浮体の製作および作業船の建造

- グループ全体:リソースを最大限活用したオペレーション&メンテナンス

| (注) | 1.カーボンリサイクル高炉:高炉から排出されるCO2をメタン化し、還元材として高炉に吹き込む技術 |

| 2.CCU:Carbon dioxide Capture and Utilization | |

| 3.トランジション技術:カーボンニュートラル社会への移行を進める技術 |

TCFDに基づく情報開示

JFEホールディングスは、2019年5月、TCFD※最終報告書の趣旨に対する賛同を表明しました。

- ※G20財務大臣および中央銀行総裁の意向を受け、金融安定理事会(FSB)が設置した「気候関連財務情報開示タスクフォース(Task Force on Climate-related Financial Disclosures)」

気候関連のリスクと機会は中長期的に企業の財務に大きな影響を及ぼす可能性があります。TCFDは、金融市場の不安定化リスクを低減することを目的とし、G20の要請により金融安定理事会によって設立されました。TCFDは、金融市場が気候関連のリスクと機会を適切に評価できるよう、情報開示の枠組みを検討し、最終報告書として公表しています。

TCFDは、投資家等が財務上の意思決定を行うに際し、気候関連のリスクと機会が投資先の財務状況にどのような影響を与えるかを的確に把握することが重要であるとの認識に基づき、組織運営における4つの中核的要素「ガバナンス」「戦略」「リスク管理」「指標と目標」に関する情報の開示を推奨しています。

JFEグループでは、TCFDをはじめとする国際的な開示フレームワークに沿って気候関連情報の開示を進めることで、投資家、顧客、従業員、地域社会などのステークホルダーの皆様に対し、取り組みの信頼性と透明性の向上を図っています。

また、IFRS財団※が設立した国際サステナビリティ基準審議会(ISSB)は、TCFDの成果を継承し、財務情報と非財務情報を統合的に開示するための国際基準を策定しました。日本においても、サステナビリティ基準委員会(SSBJ)がISSB基準をベースに情報開示基準を策定し、2025年3月に公表されました。これらの基準は、2027年以降に順次適用が開始される予定であり、JFEグループでも対応に向けた準備を進めています。

- ※国際会計基準(IFRS)の策定を担う民間の非営利組織

TCFD対照表は以下をご参照ください。

ガバナンス(体制:JFEグループ)

マテリアリティの特定プロセスにおいては、従来の円滑なPDCAによるマネジメントの観点に加え、近年の社会的・経済的動向を踏まえた財務的影響の観点が重要な要素となりました。特に、鉄鋼製造プロセスにおけるGHG削減やGHG削減に貢献する商品の開発・提供といった取り組みは、企業価値や持続可能な成長に直結する課題として認識されるようになってきています。

そのため、第8次中期経営計画の策定において、財務的な影響を含む経済的観点を加味し、より経営上の重要度が高い項目を選定することで、マテリアリティの見直しを行いました。このプロセスでは、気候変動問題への対応が企業の中長期的な競争力に与える影響を重視し、「JFEグループのGHG排出量削減」および「社会全体のGHG削減への貢献」の2項目を、2050年カーボンニュートラル実現に向けた取り組みとして、第7次中期経営計画に引き続き、重要課題に位置付けました。

JFEグループでは、気候変動問題への取り組みを統括する体制として、JFEホールディングス社長が議長を務める「グループサステナビリティ会議」のもと、グループの横断的な「グループ環境委員会」を設置しています。同委員会では、目標の設定、達成状況の確認、グループ全体の環境パフォーマンスの向上ならびにリスク評価・対応等について議論を行っています。

特に経営上重要で審議が必要なテーマについては、「グループ経営戦略会議」において審議を行います。そしてこれらの内容については取締役会にも報告されます。取締役会は、気候変動問題をはじめとする環境課題に関する議論を通じて、監督機能を果たしています。

取締役会で決議、または報告された気候変動問題に関する事案の例

- TCFD最終報告書の趣旨に対する賛同表明

- TCFD提言に沿った情報開示(シナリオ分析、財務影響など)

- 第7次中期経営計画「JFEグループ環境経営ビジョン2050」の策定

- 2030年度のCO2削減目標の見直しについて

- 気候変動に関する指標の役員報酬への導入について

- 第8次中期経営計画におけるGHG排出削減目標および削減貢献目標の策定

- GHG排出削減に係る設備投資の意思決定

リスク管理

JFEホールディングスは持株会社として、「内部統制体制構築の基本方針」に基づきグループの包括的なリスク管理を担っています。

気候関連のリスクと機会については、TCFDが提言するフレームワークに従い、シナリオ分析を通じて企業レベルで特定・評価・見直しを行っています。これらの分析結果は、前述のガバナンス体制に基づき、適切に報告されています。

また、事業に影響を及ぼす重要な要因を選定し、それらがもたらす影響をより詳細に分析することによって中期経営計画をはじめとする事業戦略の策定に活用しています。

リスクのモニタリング方法

JFEグループでは、「グループサステナビリティ会議」、「グループ経営戦略会議」および「経営会議」において、経営に影響を及ぼす可能性のあるリスクのモニタリングを実施しています。モニタリング方法としては、各事業会社の環境委員会等で審議された気候関連問題について四半期に一度報告を受け、必要な対策を講じています。また、グループ環境委員会では、リスクに関する情報の集約と管理体制の強化を図るとともに、リスクの発生頻度や影響の低減に努めています。加えて、気候関連の機会を最大限に活用する取り組みも推進しています。

モニタリングをもとにした対策

- 1.グループとしての方針審議

- 2.方針の浸透状況の監督

- 3.議題や発生した問題への対処事例などの情報共有

JFEグループの気候変動問題対応の戦略

JFEグループでは、気候変動に関連するさまざまなリスクと機会を、以下のように統合しています。JFEグループは、2021~2024年度を対象とする第7次中期経営計画を策定し、グループの中長期的な持続成長と企業価値の向上を実現するため、気候変動問題への対応を経営の最重要課題の一つと位置付けました。2025~2027年度を対象とする第8次中期経営計画においても、引き続き気候変動への対応を経営の重要課題として掲げ、取り組みを推進しています。

また、「環境的・社会的持続性の確保」を主要施策の一つとし、2050年カーボンニュートラルの実現を目指す「JFEグループ環境経営ビジョン2050」を策定しました。このビジョンを通じて、気候変動問題への取り組みを事業戦略に組み込み、TCFDの理念を環境経営戦略に反映させることで、気候変動問題解決に向けて体系的に取り組みを進め、カーボンニュートラルに向けた技術開発のトップランナーを目指していくことをJFEグループ長期ビジョン「JFEビジョン2035」で掲げました。TCFD提言に沿った情報開示の一環として、シナリオ分析を実施し、事業に影響を及ぼす重要な要因を選定・評価しています。これらのリスクと機会は、経営戦略に反映され、意思決定に活用されています。

「JFEグループ環境経営ビジョン2050」では、カーボンニュートラルの実現に向けて、「鉄鋼事業のGHG排出量削減」、「社会全体のGHG削減への貢献拡大」、「洋上風力発電ビジネスへの取り組み」の3つの戦略的柱を掲げています。

また、説明会などを通じて、JFEグループの気候変動問題への取り組みを発信していくことで、ステークホルダーの皆様とのさらなる信頼関係の構築を図っていきます。

関連資料は以下をご参照ください。

- TCFD推奨シナリオ分析

- JFEグループ環境経営ビジョン2050 説明会資料

- JFEグループ長期ビジョン「JFEビジョン2035」・第8次中期経営計画(2025~2027年度)

- JFEグループ環境経営戦略説明会

鉄鋼事業におけるカーボンニュートラル実現に向けた取り組み

推進体制

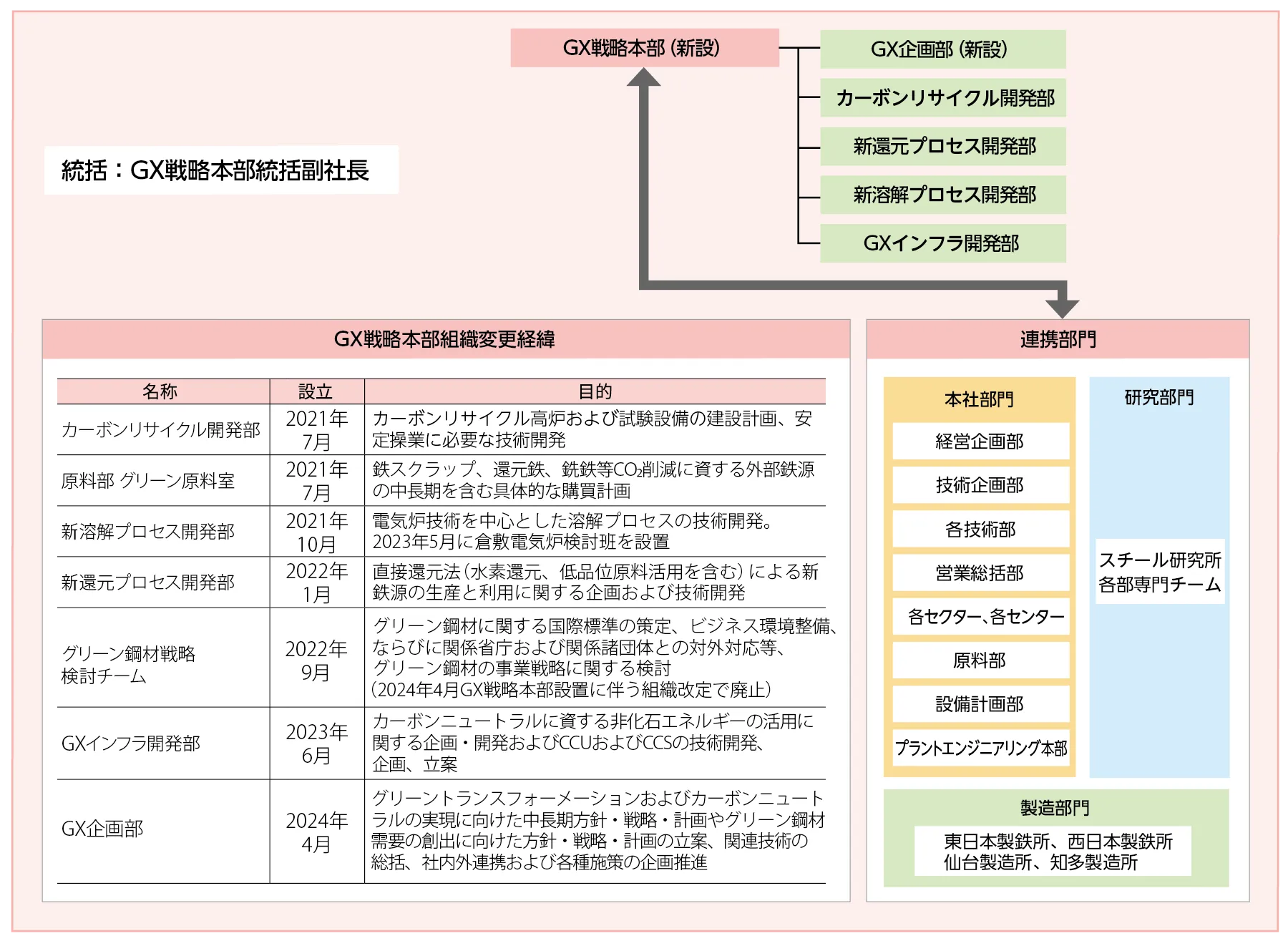

JFEスチールが持続的に成長していくためには、グリーントランスフォーメーション(GX)の実現に向けた中長期的な戦略を立案、実行していくことが重要です。そこで、グリーントランスフォーメーションの実現に向けて全社一体となって戦略を立案、推進していくため、2024年4月にGX 戦略本部を設置しました。同本部はGX企画部と、技術開発を担うカーボンリサイクル開発部、新還元プロセス開発部、新溶解プロセス開発部、GXインフラ開発部で構成されます。JFEスチールは下記の体制でカーボンニュートラルに関する技術開発や投資の実行・管理等に加え、グリーン鋼材の販売拡大に向けた市場形成や行政との連携強化などの諸課題に対応していきます。

JFEスチールのカーボンニュートラル推進体制

鉄鋼事業のGHG排出量削減目標の達成に向けた取り組み

JFEグループは、2050年カーボンニュートラル実現に向け超革新技術の開発を含む複線的な取り組みを進めており、鉄鋼事業において、2027年度24%、2030年度30%以上(2013年度比)のGHG削減目標を定めています。2030年までをトランジション期とし、「減らす」取り組みを中心とした低炭素技術の適用拡大によりGHG削減目標達成に向けた計画を確実に実行し、2030年以降のイノベーション期への移行準備として超革新技術の研究・開発を加速します。イノベーション期においては、当社独自技術であるカーボンリサイクル技術を適用したカーボンリサイクル高炉や直接還元製鉄法の早期実装、CCUの適用拡大等による「賢く使う」取り組みを進めます。また、地域社会やコンビナート各社と一体となった、カーボンニュートラル社会の構築に向けてCCSによる「固定化」にも取り組み、これら3つの取り組みによりカーボンニュートラルを実現します。

カーボンニュートラルに向けたロードマップ

JFEスチールは2025年5月29日のJFEグループ環境経営戦略説明会において、2030年度までのGHG排出削減計画を公表しました。2030年度の排出量30%以上削減の目標に向けた直線的経路上の中間目標として、新たに2027年度に排出量24%削減目標を設定しました。大幅な排出削減が見込まれる倉敷革新電気炉や高炉還元鉄投資など、2030年度の目標達成に寄与するGX投資は概ね機関決定済みです。

鉄鋼事業における2050年のカーボンニュートラル達成に向けて、段階的かつ戦略的な取り組みを進めています。まず、グリーンイノベーション基金などの公的支援を活用し、革新的な低炭素技術の研究開発に取り組んでいます。これらの技術は、2035年頃までの技術開発完了を目標としており、カーボンリサイクル高炉や直接還元法での水素活用や電気炉による高品質・高機能製品の製造方法開発など、従来の製造プロセスを根本から見直す超革新技術の確立を目指しています。

超革新技術開発の進捗に加え、カーボンニュートラルの実現には、エネルギーインフラの整備状況が重要な要素となります。水素供給網の構築や脱炭素電力の安定的な確保など、外部環境の変化を踏まえた対応が不可欠です。また、グリーン鋼材の市場ニーズや顧客の環境意識の高まりも、鉄鋼製造プロセスの転換を判断する上での重要な指標となります。これらの要素を総合的に勘案しながら、最適なタイミングで鉄鋼製造プロセスの転換を図っていきます。

2050年カーボンニュートラルに向けたロードマップ

JFEグループの戦略とパリ協定との整合性

経済産業省が策定・公表した「トランジション・ファイナンス」に関する鉄鋼分野における技術ロードマップはパリ協定に基づき定められた国の排出量削減目標と整合しており、パリ協定とも整合しています。2040年代以降、水素供給インフラやCCUS等が整備されることを前提に革新技術の導入により脱炭素を加速させ、カーボンニュートラルを実現する道筋が描かれています。

2022年に当社グループは公募形式によるトランジションボンドを発行し、その評価過程で、当社グループの取り組みが経済産業省のロードマップと整合することが第三者機関から認証されていることから、当社グループの取り組みはパリ協定と整合したものと考えられます。

指標と目標(鉄鋼事業におけるGHG排出量削減計画と実績)

JFEグループは、鉄鋼事業会社であるJFEスチールが所属する日本鉄鋼連盟にて策定された、3つのエコと革新的製鉄プロセス開発を柱とする低炭素社会実行計画を推進し、2020年に低炭素社会実行計画のフェーズⅠが終了、「カーボンニュートラル行動計画」と改め、フェーズⅡ目標として2030年度のエネルギー起源CO2排出量を2013年度比30%削減へと改訂しました。JFEスチールもこの計画の目標達成に向けて積極的な活動を推進しています。

日本鉄鋼連盟は、これらの取り組みに加え、最終的な「ゼロカーボン・スチール」の実現を目指した2030年以降の「長期温暖化対策ビジョン」を2018年に策定し公表しました。JFEスチールもこの長期ビジョンの策定に中核的な立場で参画しました。さらに、2021年に「我が国の2050年カーボンニュートラルに関する日本鉄鋼業の基本方針」を発表し、日本鉄鋼業として早期のゼロカーボン・スチールの実現に向けて、果敢に挑戦することを宣言しました。

JFEグループとしては、「2030年度のGHG排出量を2013年度比で30%以上削減、2050年のカーボンニュートラル実現を目指す」という鉄鋼事業における排出削減目標を掲げています。

さらに、JFEスチールの国内の主要グループ会社においてもJFEスチールと同レベルのGHG削減目標を策定しました。また2025年5月にはJFEグループの目指す姿を示すためのJFEグループ長期ビジョン「JFEビジョン2035」と、目指す姿に向けた成長戦略推進のための第8次中期経営計画(2025~2027年度)を策定しました。計画達成に向けて、西日本製鉄所倉敷地区に革新電気炉を実装し、グリーン鋼材の大量供給体制を構築します。加えて、カーボンニュートラルに向けた超革新技術の開発を推進することで、鉄鋼事業のGHG排出削減を着実に実行していきます。国内外のグループが一丸となって気候変動問題への対応を事業戦略に組み込むことで、TCFDの理念を経営戦略に反映した取り組みを体系的に推進していきます。

国内鉄鋼事業:GHG排出削減計画

鉄鋼事業におけるGHG排出量実績

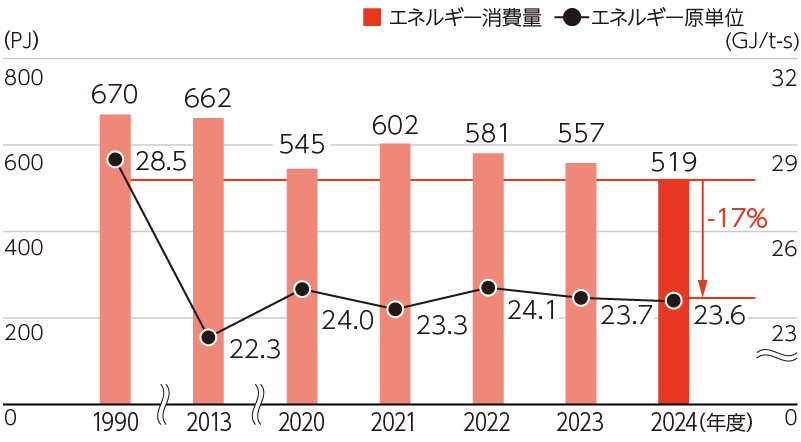

JFEスチールのエネルギー起源GHG排出量・原単位推移

- ※2013年度はJFE条鋼仙台製造所のデータを加算。

- ※日本鉄鋼連盟カーボンニュートラル行動基準で排出量はCO2のみ。

JFEグループのGHG排出関連の定量データは以下をご参照ください。

2030年度GHG排出量削減目標の達成に向けた取り組み

当社は、2050年カーボンニュートラル実現に向け、超革新技術の開発を含む複線的な取り組みを進めています。鉄鋼事業においては、2030年までをトランジション期、それ以降をイノベーション期とし、トランジション期においては、既存プロセスの省エネルギー・高効率化および電気炉技術の活用等の取り組みを進めています。2024年度までに約0.4兆円のGHG削減投資を認可し、2030年度のGHG削減目標達成に向けて、大幅な排出削減が見込まれる西日本製鉄所倉敷地区の革新電気炉や東日本製鉄所千葉地区の高炉への還元鉄の活用の投資など、2030年度の目標達成に寄与するGHG削減投資は概ね機関決定しています。引き続き、削減目標達成に向け、必要な投融資の認可と実行を着実に推進していきます。

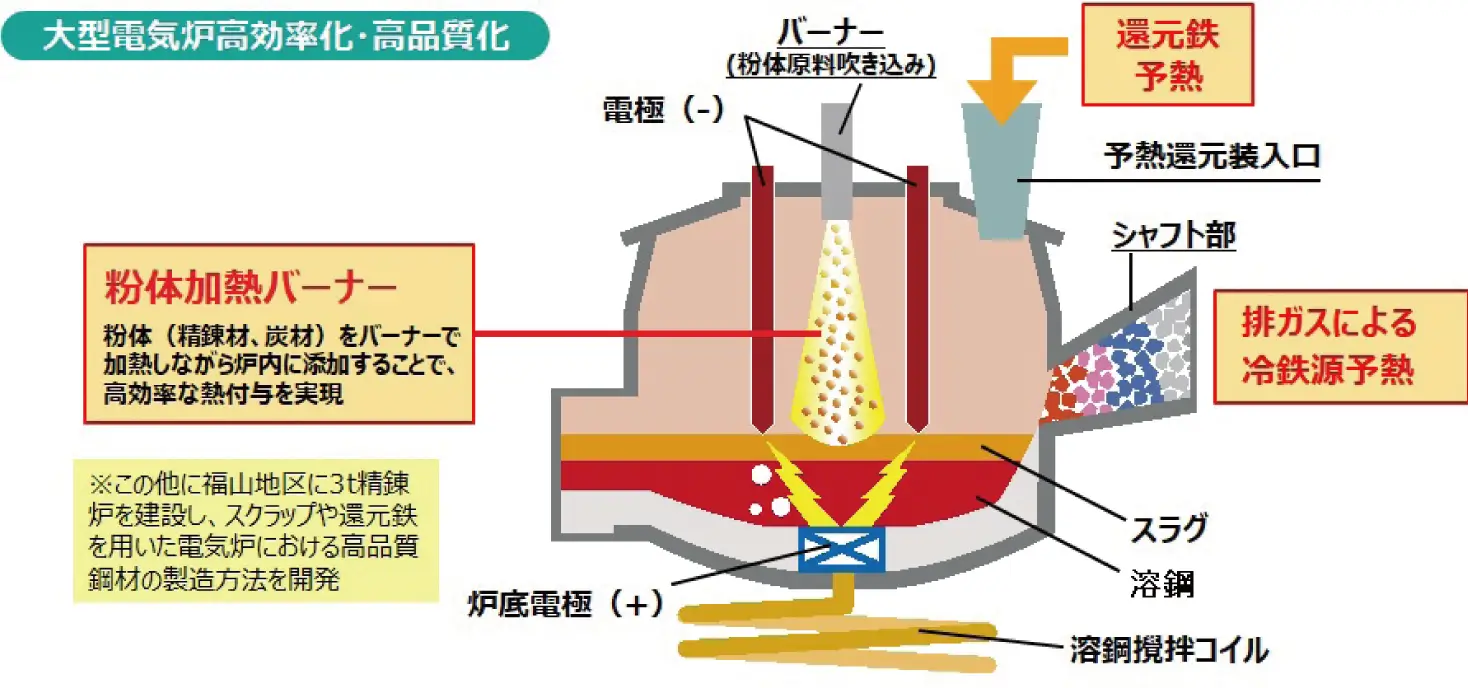

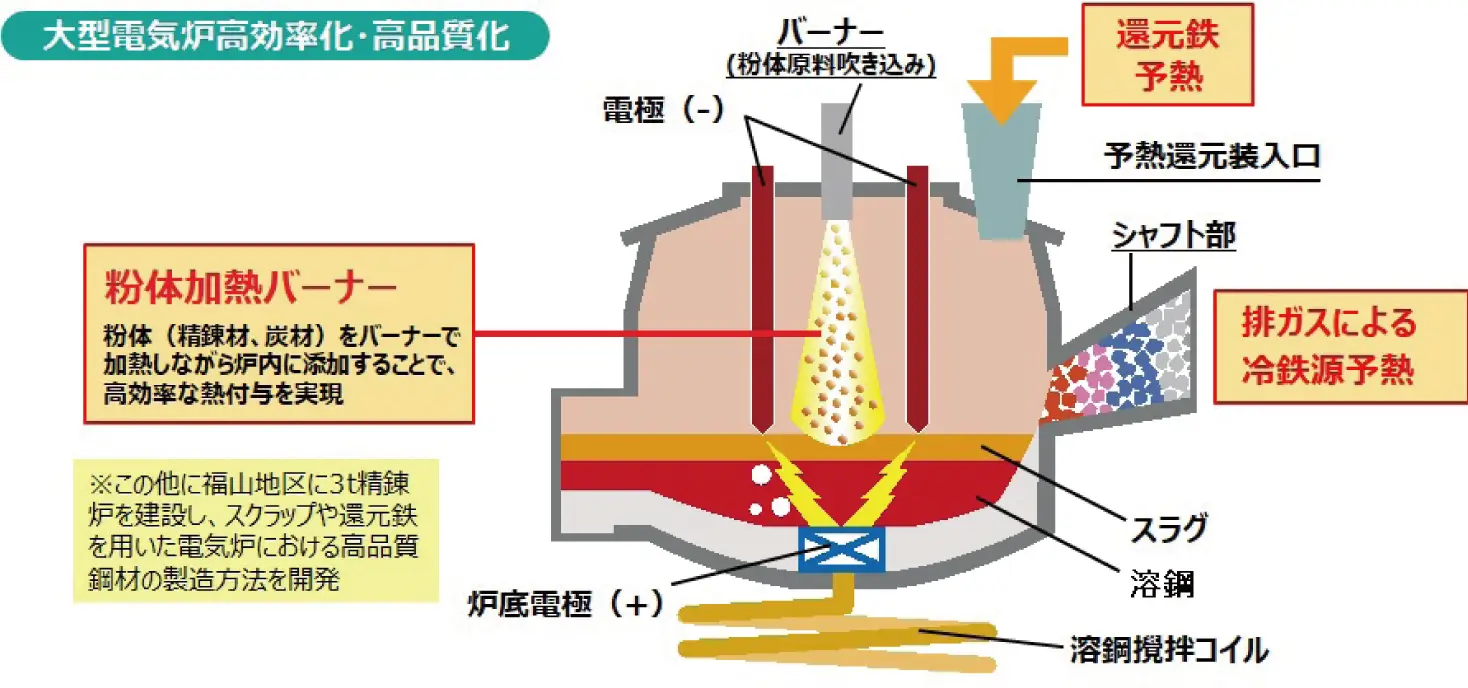

JFEにおける電気炉プロセス技術の開発

JFEスチールが取り組むカーボンニュートラルに向けた既存製鉄技術の開発として、電気炉プロセス技術があります。電気炉プロセスは、鉄スクラップや直接還元鉄を溶解して鉄鋼製品を製造するプロセスで、現状でもGHG発生量は高炉-転炉法に比べ1/4程度となっています。JFEスチールでは将来的に原料として水素還元鉄の利用や非化石電力を利用することにより電気炉プロセスでのGHG発生量をゼロにすることを進めています。

このようにGHG発生量の削減にアドバンテージを持つ電気炉プロセスですが、高炉-転炉法に比べ大きく課題となる点が2点あります。それは、一般的な電気炉の生産性は高炉-転炉法に比べ30%程度低くなる点と、原料としてスクラップを使用することから不純物濃度が不可避的に増加し高品質・高機能鋼材の製造に制約があるという点です。JFEスチールではこれらの点についても技術開発を進め、既存電気炉の活用や当社の研究所試験により、理論的には高品質・高効率化技術の確立に目途がついたため、2025年4月に2027年度に改修時期を迎える西日本製鉄所倉敷地区の第2高炉を革新電気炉にプロセス転換することを機関決定しました。導入する革新電気炉は世界最大規模であり、既存大型電気炉では製造し得なかった高品質・高機能鋼材の大量供給体制を他社に先駆けて実現し、国内グリーン鋼材市場でトップシェアを獲得することを目指しています。

倉敷地区の革新電気炉および関連設備の建設イメージ図

【電気炉によるスクラップ利用拡大】

JFEスチールは、仙台製造所の電気炉の強靭化、DX等による能力増強対応および荷役設備増強によって、2024年度に仙台の電気炉製造能力の増強(約14万トン/年)を完了しています。これにより、約10万トン/年のGHG排出量の削減を見込んでいます。

また、千葉地区のステンレス製造プロセスにおける電気炉の導入も決定しました。高炉溶銑の一部をスクラップに代替することで、GHG排出量を削減することができます。スクラップの溶解能力は従来比最大約6倍になり、GHG排出量削減効果は最大約45万トン/年を見込んでいます。

さらに上述の通り、倉敷地区の高炉を1基休止し、革新電気炉へプロセス転換し、スクラップ利用の拡大を図ります。

【電気炉における高品質鋼材の製造方法開発の実証試験の概要】

電気炉の溶解電力低減および冷鉄源(スクラップや還元鉄)の高速溶解を実現するプロセスを開発しています。実証試験では以下の項目を検証します。

- 還元鉄の予熱・投入適正化方法

- 熱付与バーナーの使用方法

- 溶鋼撹拌の適正化方法

電気炉での研究開発項目について

【電気炉プロセス製品の品質向上対策】

電気炉プロセスでは、スクラップや還元鉄を原料として溶解し製品を製造します。スクラップ等から混入する銅などの不純物が増加するため、自動車用鋼板では表面欠陥や加工性の低下、電磁鋼板では特性の悪化など、材質が劣化してしまう欠点があります。そのため、JFEグループでは、混入する不純物を除去する技術と不純物による悪影響を無害化する技術の両面から、電気炉プロセス製品においても自動車用鋼板や電磁鋼板といった高品質鋼材を製造可能な技術の開発を進めています。

製鋼プロセスでのスクラップ拡大利用

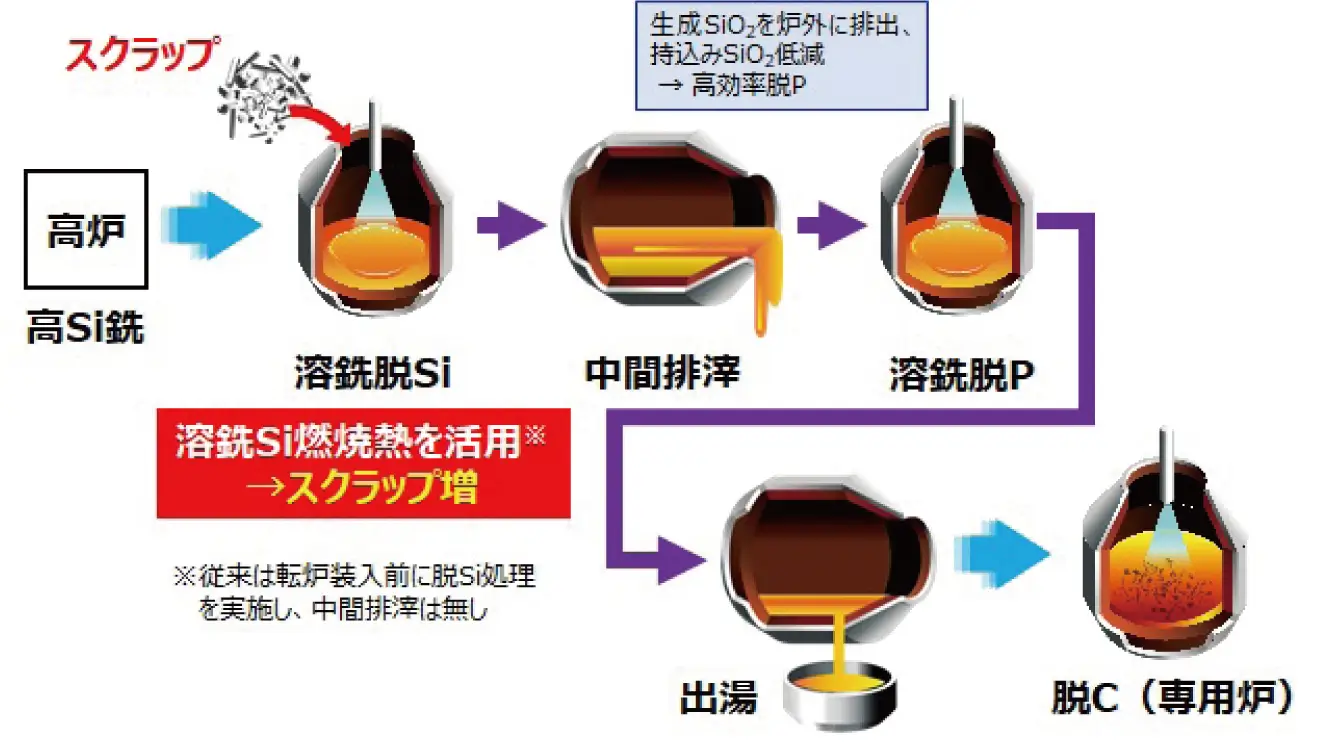

JFEスチールは、環境調和型転炉溶銑予備処理プロセス「DRP®」(Double-slag Refining Process、以下、「DRP」)の導入を推進し、2021年に全地区で設備実装を完了させ、転炉でのスクラップ利用量拡大によるGHG排出量の削減を実現しました。

「DRP」では、溶銑中の珪素(Si)を熱源として最大限活用することで、転炉でのスクラップ投入量を拡大することが可能となります。当技術の導入により溶銑配合率を従来プロセスの90%から82%に低減することができます。

当社は「DRP」を全地区に導入し、転炉でのスクラップ利用量拡大を図ったことにより、2023年度実績で、約115万トン/年のGHG排出量削減を達成しています。今後のさらなるスクラップ利用拡大のための技術開発を進めていきます。

環境調和型転炉溶銑予備処理プロセス「DRP®」:Double-slag Refining Proces

東日本製鉄所(千葉地区)のステンレス製造における電気炉プロセスの導入

JFEスチールは、2025年度下期(予定)に、東日本製鉄所(千葉地区)第4製鋼工場に新たにアーク式電気炉を導入することを決定しました。スクラップ溶解能力は従来比最大約6倍の約30万トン/年(予定)になり、GHG排出量削減効果は最大約45万トン/年を見込んでいます。当社は2030年までをカーボンニュートラルに向けたトランジション期と位置付け、電気炉プロセスは有効な手段と考えて、今後も超革新技術の開発を複線的に進めてカーボンニュートラル実現に向けた着実な取り組みを推進していきます。

還元鉄確保に向けた事業化検討

2030年までのトランジション期において、不足することが想定される国内スクラップを補い、電気炉での高品質鋼製造や、高炉法でのGHG排出量削減のためには直接還元鉄の活用が有効と考えられます。

JFEスチールは、アラブ首長国連邦(UAE)鉄鋼最大手のEMSTEEL、伊藤忠商事(株)との間で低炭素還元鉄のサプライチェーン構築に向けた詳細な事業化調査を進めています。事業スキーム決定後、UAEに設立する合弁会社のもと直接還元鉄の生産を開始し(年間250万トン程度)、当社が最大のオフテイカーとして、2028年度に稼働する西日本製鉄所倉敷地区の革新電気炉向けを中心に長期安定的に直接還元鉄を調達していきます。

- EMSTEEL概要

会社名:EMSTEEL

代表者:HE Engineer Saeed Ghumran Al Remeithi(Group CEO)

事業内容:鉄鋼業

アラブ首長国連邦(アブダビ)にて、岸田文雄内閣総理大臣(当時)立会いのもと行われた覚書交換式の様子(2023年7月17日)

グリーン鋼材の採用状況

名称の由来:JFE + Green + GX

社内の関連部署から広く公募し、「JFEスチールが提供するグリーン鋼材である」と伝わりやすいことから、この名称に決定しました。

ロゴのデザインについて:

「X」の文字に矢印を組み合わせ、「カーボンニュートラル実現に向け前進していく」という意思を表現しています。

JFEスチールは、鉄鋼製造プロセスにおけるGHG排出量を従来の製品より大幅に削減したグリーン鋼材「JGreeX®」の供給を2023年度上期から開始しました。現行技術では、直ちにGHG排出量を大幅に低下あるいはゼロとしたグリーン鋼材の供給は難しいことから、当社のGHG排出削減技術により創出した削減量を、「マスバランス方式※」を適用して任意の鋼材に割り当ててグリーン鋼材として供給します。GHG排出削減量および各製品の排出原単位については、認証機関である日本海事協会から2023年度実績として115万トンのGHG削減量の第三者認証を取得しています。そして、2024年度はグリーン鋼材需要喚起により全分野へ 「JGreeX®」 の採用が拡大しました。

サプライチェーン全体でのGHG削減が急速に進む中、さまざまな低炭素化技術や省エネ・高効率化技術の適用拡大によりGHG排出量のさらなる削減を実現するとともに、2030年度30%以上削減に向けて、GHG削減を着実に実行し、「JGreeX®」の供給能力を300万トン/年まで拡大することで、社会全体の脱炭素化に貢献していきます。

- ※製品製造プロセス全体のGHG排出量の削減における環境価値を一部の鉄鋼製品に集約し、GHG排出原単位の低い鉄鋼製品とみなすこと

鉄鋼マスバランス方式の概要

STEP.1

本方法を適用する任意の鋼材の排出原単位を算定

STEP.2

追加性ある排出削減プロジェクトを特定し、その排出削減量を確定

STEP.3

確定した削減量を財源に削減証書を発行し、証書を付与し鋼材を供給

- ※ 本証明書および本証明書記載のGHG排出削減量はカーボンクレジットを表すものではなく、第三者に譲渡および販売することはできません

- ※ GHG排出量算定範囲についてはScope1,Scope2,Scope3の範囲内

- ※ 削減量の割り当てについては、Scope1,Scope2の範囲内

JGreeX®供給概要

| 供給開始時期 | 2023年度上期 |

|---|---|

| 2024年度以降供給可能数 | |

| 対象商品 | |

| 認証機関 | (一財)日本海事協会 |

JGreeX®採用概要

JGreeX®販売実績(2024年9月以降)

| 適用分野 | 内容 | 時期 | URL |

|---|---|---|---|

| 建築 | ベトナム物流倉庫 | 2024年11月 | https://www.jfe-steel.co.jp/release/2024/11/241115.html |

| 国内橋梁工事 | 2024年11月 | https://www.jfe-steel.co.jp/release/2024/11/241108-1.html | |

| 横浜市橋梁工事 | 2024年11月 | https://www.jfe-steel.co.jp/release/2024/11/241108-2.html | |

| 建築用高力ボルト | 2025年3月 | https://www.jfe-steel.co.jp/release/2025/03/250326.html | |

| 天井クレーン | 2025年7月 | https://www.jfe-steel.co.jp/release/2025/07/250707.html | |

| 造船 | ドライバルク船 | 2024年9月 | https://www.jfe-steel.co.jp/release/2024/09/240930-2.html |

| 内航一般貨物船 | 2025年6月 | https://www.jfe-steel.co.jp/release/2025/06/250612.html | |

| プラント | 産業用大型変圧器 | 2025年2月 | https://www.jfe-steel.co.jp/release/2025/02/250203.html |

| 産業機械 | 発動機表面実装機 | 2025年9月 | https://www.jfe-steel.co.jp/release/2024/09/240903.html |

| 鋼管 | 鋼管・管材商社向け販売 | 2025年1月 | https://www.jfe-steel.co.jp/release/2025/01/250129.html |

| 鋼板・鋼管 | 製造事業者向け供給覚書 | 2025年9月 | https://www.jfe-steel.co.jp/release/2024/09/240924.html |

| 自動車 | 自動車部品 | 2025年6月 | https://www.jfe-steel.co.jp/release/2025/04/250424-2.html |

2050年カーボンニュートラルの実現に向けた取り組み

JFEグループでは、「JFEグループ環境経営ビジョン2050」で公表した2050年カーボンニュートラルの実現を目指し、カーボンリサイクル高炉(CR高炉)、水素製鉄(直接還元)、電気炉法(高効率・大型電気炉)といった超革新技術の開発に複線的に取り組んでいきます。なかでも、CR高炉とCCUを組み合わせることにより、高効率に大量の高品質・高機能鋼材を製造する事が可能な高炉法でCO2が再利用でき、余剰のCO2についても、メタノールなどの基礎化学品を製造するなどにより実質CO2排出ゼロを目指すことができます。

NEDO製鉄プロセスにおける水素活用プロジェクト(GREINS)に関する実証試験

JFEスチールは日本製鉄(株)、(株)神戸製鋼所、(一財)金属系材料研究開発センターとともにコンソーシアムを結成し、国立研究開発法人新エネルギー・産業技術総合開発機構(以下、NEDO)から公募された「グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト(GREINS)」を共同で受託し、2050年のカーボンニュートラルに向けた取り組みを推進しています。

JFEスチールは、2050年のカーボンニュートラルの実現に向けた超革新技術の開発を推進すべく、カーボンリサイクル高炉をはじめとした本プロジェクトに関する実証試験の各種設備を東日本製鉄所(千葉地区)に集中して建設し、効率的な開発を推進することで、コンソーシアムメンバーと共同で超革新技術の開発を加速させます。

【実証試験の実施計画内容】

- カーボンリサイクル試験高炉 (内容積 150m3)

2023年現地工事開始、2025年5月稼働、2026年度までに実証試験完了予定 - 水素直接還元小型ベンチ試験炉

2023年現地工事開始、2024年12月稼働、2026年度までに実証試験完了予定 - 試験電気炉(10t 試験炉)

2023年現地工事開始、2025年2月稼働、2025年度までに実証試験完了予定

それぞれの詳細内容は、以下に紹介します。

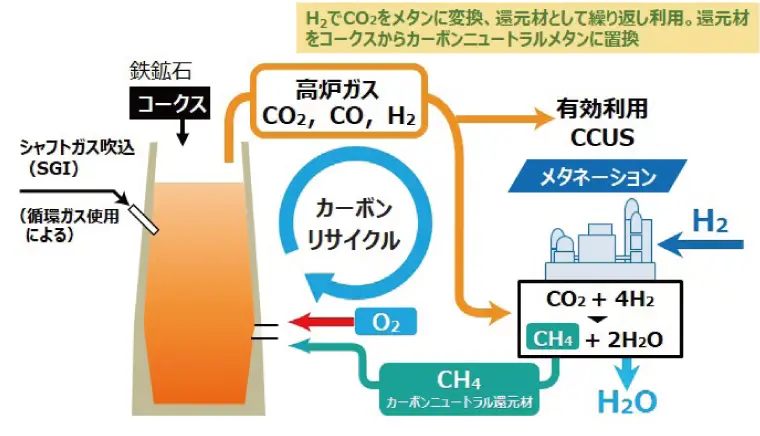

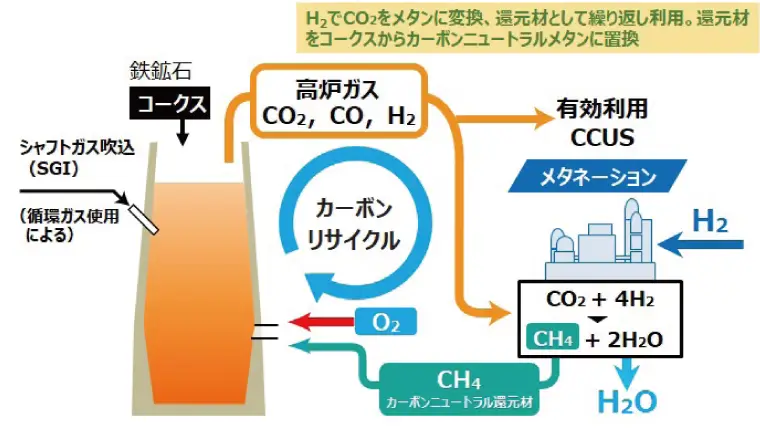

カーボンリサイクル高炉

【CR高炉の技術的な特徴】

CR高炉は、高炉から発生するCO2ガスをメタネーション技術によりカーボンニュートラルメタンに変換し、これを高炉の還元材として繰り返し利用する超革新的な高炉技術です。CR高炉およびその他の手段を用いて、通常高炉に対してCO2排出量を50%削減し、CCU/CCUSを活用することによりカーボンニュートラルを目指すものです。さらに、通常高炉で吹き込んでいた空気を純酸素に換えることにより、空気に含まれる窒素の加熱に使っていたエネルギーをメタン加熱に使い、プロセスの熱効率を高めていきます。また、窒素が無くなることでCO2の分離が容易になり、メタネーション向けにCO2を分離する設備が小型化・効率化でき、CCUSでの効率的なガス利用が可能となります。

【実証試験の概要】

高炉から発生するガスに含まれるCO2を、水素を用いてメタンに変換し、還元材として高炉で利用することでカーボンを繰り返し利用し、CO2を削減するプロセスを開発します。実証試験では以下の項目を検証します。

- 多量のメタンを酸素とともに吹込む操業方法

- 循環ガスを使用する加熱バーナーの活用方法

- 高炉ガスに含まれるCO2をメタンに変換するメタネーション設備の連動操業方法

カーボンリサイクル高炉の概要

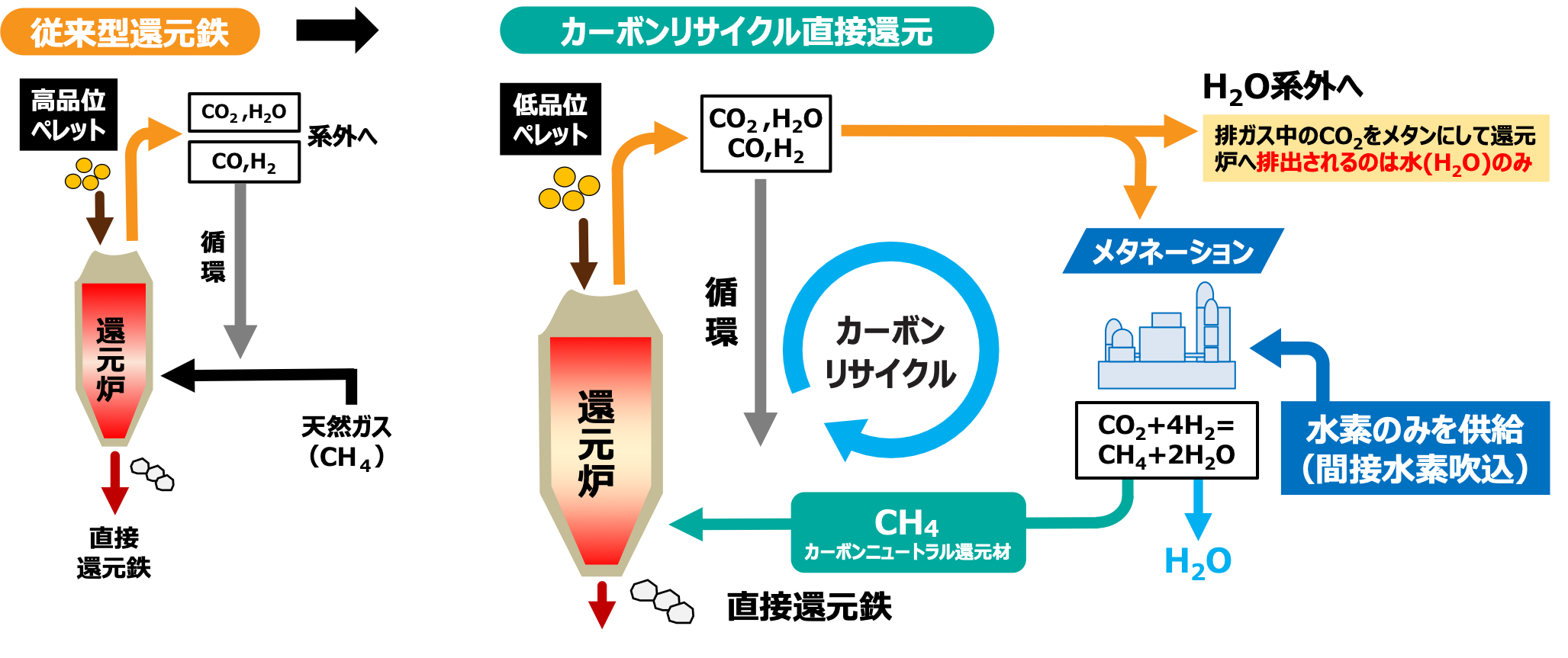

直接水素還元技術の開発(カーボンリサイクル直接還元プロセスの開発)

JFEグループが取り組むカーボンニュートラルに資するもう一つの製鉄技術として水素還元製鉄技術があります。水素還元製鉄技術は、現在実用化されている直接還元製鉄で用いられている天然ガスを水素に100%置き換えることによって、鉄鉱石を還元する時にCO2を排出させないことを目指したものです。

【新たな原料処理技術の開発】

直接還元製鉄の原料には高品位鉱石しか使えないという問題点があります。高品位鉱石は生産量が少なく、今後世界的に直接還元製鉄が拡大していく局面では入手が困難になると予想されています。

この問題に対し、JFEスチールは鉄鉱石のサプライヤーの一つであるBHP社との協業により、生産量が大きく、現在高炉用原料として使われている低・中品位鉱石の新たな原料処理技術を開発する計画です。これにより低・中品位鉱石を直接還元製鉄用原料として戦力化し、原料ソースの拡大を目指します。

【原料の予熱、水素の加熱技術の開発】

水素還元の課題の一つに、水素による鉄鉱石の還元が吸熱反応であること、すなわち反応が進むためには熱を外部から与える必要があることが挙げられます。熱が不足した状態では、還元反応が十分に行われない可能性があるため、原料や水素ガスを加熱する技術を開発する必要があります。

【実証試験の概要】

直接還元炉から排出されるCO2をメタネーションにより水素を用いてメタンに変換し、還元材として直接還元炉で利用することでカーボンを繰り返し利用し、CO2を削減するプロセスを開発します。実証試験では以下の項目を検証します

- 排ガス中のCO2をメタネーションによりリサイクルする最適な方法

- 低品位鉱石の使用方法

カーボンリサイクル直接還元プロセスについて

CCUSの取り組み

【CO2を用いたメタノール合成における最適システム開発】

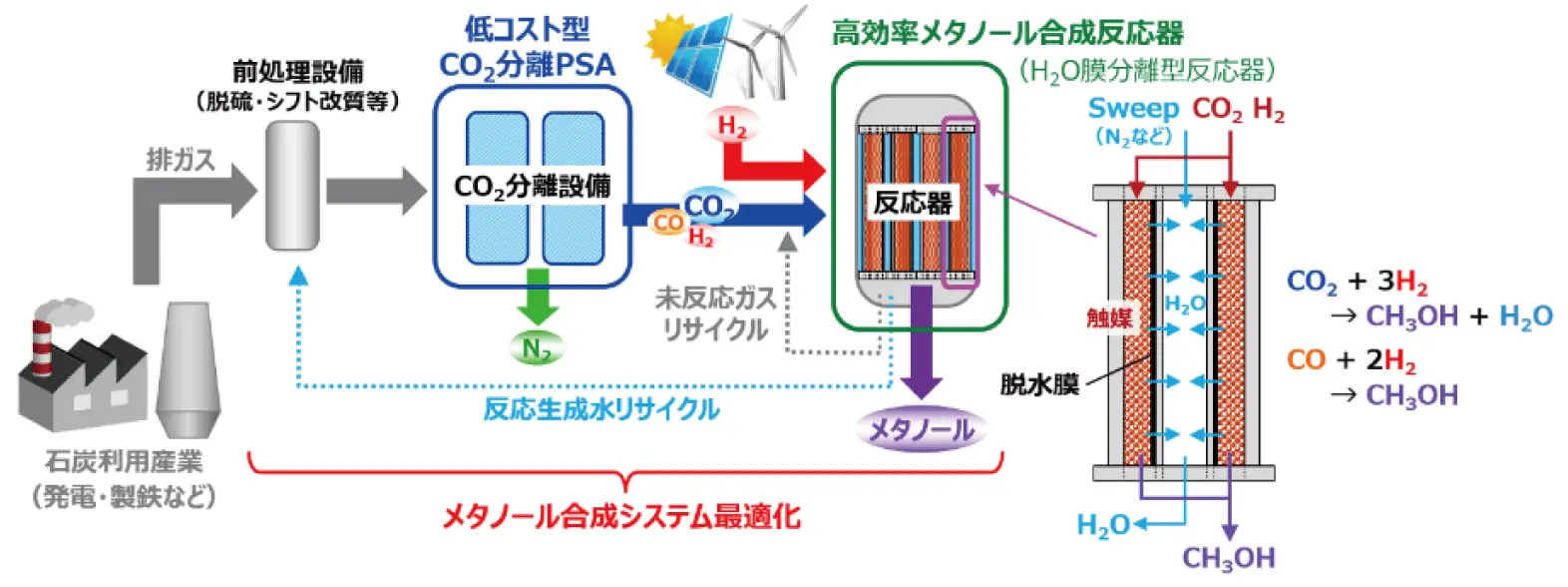

JFEスチールは、(公財)地球環境産業技術研究機構(RITE)と共同で、「CO2を用いたメタノール合成における最適システム開発」の研究開発を推進しています(図)。西日本製鉄所福山地区において2022年度より試験設備建設の現地工事を開始し、2023年度稼働、2025年度末までに一貫での実用化試験を完了予定です。低コスト型のCO2分離と高効率メタノール合成を柱に最適な全体システムの構築を図ります。当研究開発により、カーボンリサイクル高炉などの製鉄プロセスと組み合わせた大規模CCUプロセスの実用化を目指していきます。

CO2を用いたメタノール合成フロー

【製鋼スラグの高速多量炭酸化による革新的CO2固定技術の研究開発】

JFEスチールは、国立大学法人愛媛大学と共同で、NEDO委託事業として「製鋼スラグの高速多量炭酸化による革新的CO2固定技術の研究開発」も推進しています。これまでにプロセス原理を確認し、東日本製鉄所千葉地区において実用化試験用の設備を建設して2025年度から試験を開始しました。当研究開発により、カーボンリサイクル高炉などの製鉄プロセスや近隣の火力発電所などから発生するCO2をスラグに固定するとともに、高温スラグの顕熱を回収する技術および道路の路盤材等として利用する技術を検証していきます。

製鋼スラグの高速多量炭酸化フロー

【CCS実現に向けた検討】

(独)エネルギー・金属鉱物資源機構(JOGMEC)の令和6年度「先進的CCS事業に係る設計作業等」に関する公募において、JFEスチールが参画する「マレーシア サラワク沖CCS事業」(対象:西日本製鉄所 倉敷地区)、「マレーシア マレー半島沖北部CCS事業」(対象:東日本製鉄所 千葉地区)が採択され、CCS実現に向けた検討を推進しています。また、西日本製鉄所 福山地区でも当社独自の検討を行っています。2024年度は、先進的CCSの各事業において最適な設備構成やコストの検討を行い、JFEスチールは分離回収~液化・貯蔵~出荷設備のフィージビリティスタディ等(千葉地区は分離回収のみ)を実施しました。今後は政府支援を前提にEPC以降の具体化に向けた検討を進めます。

各地区で検討しているCCS事業の概要

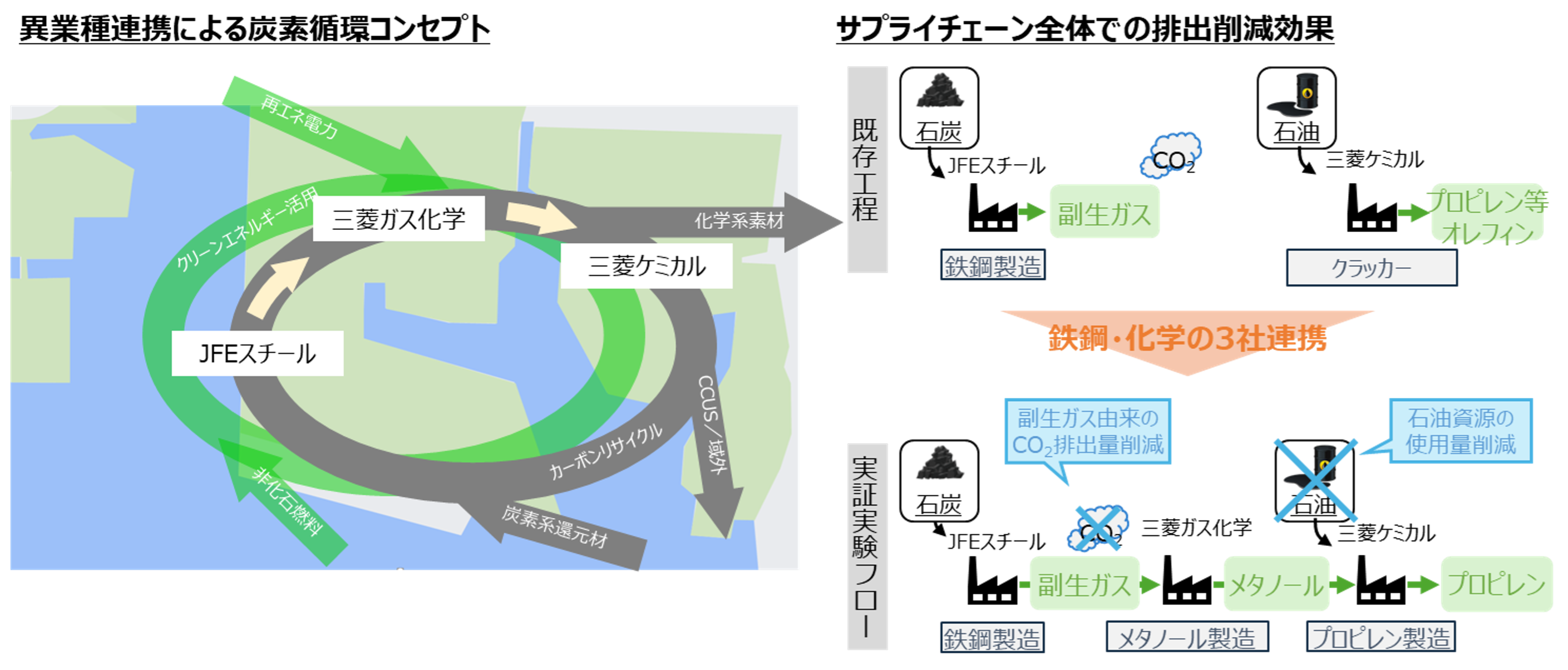

【水島コンビナートにおける企業間連携の取り組み】

⽔素調達に向けた取り組みとして、ENEOS(株)とJFEスチールは、⽔島コンビナート(岡⼭県倉敷市)におけるCO2フリー⽔素の利活用に関する共同検討の具体化を進めています。

さらに、JFEスチール、三菱ガス化学(株)(以下、三菱ガス化学)、三菱ケミカル(株)(以下、三菱ケミカル)の3社は、⽔島コンビナート(岡⼭県倉敷市)において、製鉄プロセスから発⽣する副⽣ガスを用いてメタノールを製造し、メタノールからプラスチック原料となるプロピレンを製造する実証実験(以下、本実証実験)に関する覚書を締結しました。⽔島コンビナートにおけるGHG 排出削減のため、製鉄プロセスから発⽣する副⽣ガス中のCO2を有効活用して化学品を製造するという、Hard To Abate 産業(排出削減が困難な産業)が連携する新たな取り組みとして、2026年度の実証開始を目指しています。将来的にこの取り組みを鉄鋼と化学の連携による炭素循環のコンセプトに発展させることにより、従来の化⽯資源由来の化学品製造に⽐較して、GHG 排出量を削減することを目指します。

水島コンビナートにおける企業間連携

関連する取り組み一覧

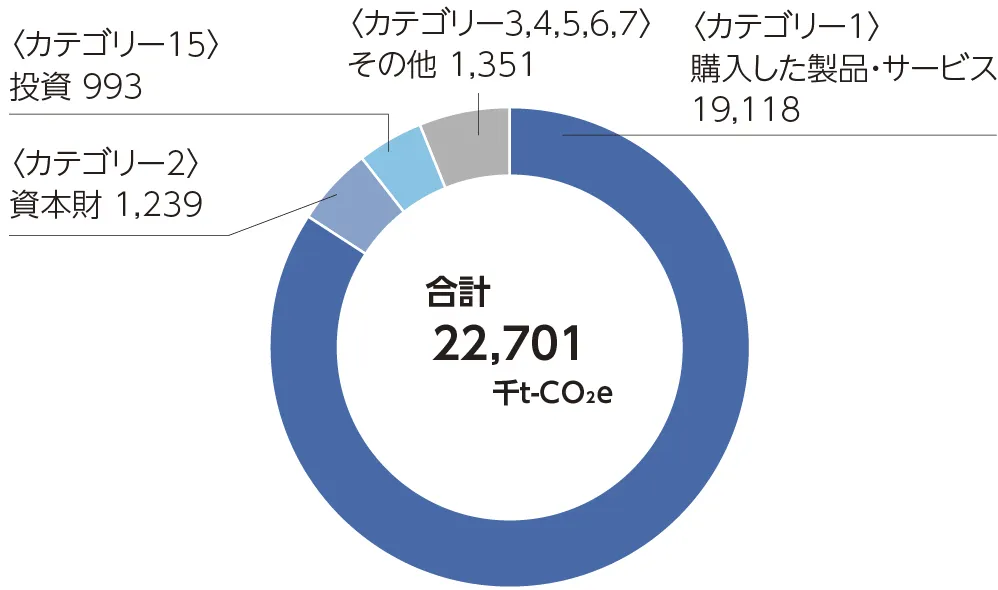

社会全体のGHG削減貢献拡大の取り組み

JFEグループでは、洋上風力発電事業や再生可能エネルギー関連分野など、GHG削減に貢献するさまざまな取り組みを、エンジニアリング事業を中心に推進しています。また、電磁鋼板や超高張力鋼板(ハイテン)など、エコプロダクトの需要が拡大している分野においては、各事業会社などと連携し、グループ全体でその効果を最大限発揮できるように取り組んでいます。

エンジニアリング事業におけるGHG削減貢献の取り組み

炭素を排出しない再生可能エネルギーを利用した発電プラントの需要は今後ますます増加すると考えられます。JFEグループでは、エンジニアリング事業において、バイオマス・地熱・太陽光・陸上風力発電などの設計・調達・建設・運営を事業として展開しています。さらに、資源循環と有効活用の観点から、廃棄物処理施設でも発電量増加への取り組みを進めています。

加えて、これら再生可能エネルギーをメイン電源とした電力の小売事業、ならびに再生可能エネルギーを活用したエネルギーの地産地消に焦点を当てた「地域新電力」の設立・運営の支援や、同一企業グループ内の電力を全国の事業所・関連会社で融通する「多拠点一括エネルギーネットワークサービス(JFE-METS)」の拡大にも積極的に取り組んでいます。

カーボンニュートラルに向けた新たな取り組みとして、水素・アンモニア・CO2等を安全かつ効率的に大量に輸送する技術や、廃棄物処理施設の排ガスからCO2を分離・回収して利用するプロセスの実証にも取り組んでいます。

マテリアルリサイクル分野では新たに、回収したペットボトルを再生してボトルの原料とするボトルtoボトル(BtoB)や、選別されていない使用済みプラスチックから特性に応じてマテリアルリサイクルまたはケミカルリサイクル原料とする廃プラスチックリサイクル、経年劣化により廃棄される太陽光パネルの再資源化などに取り組んでいます。

GHG削減貢献に寄与する主な取り組みは、以下の通りです。

【大型バイオマス発電】

国内最大級112,000kWの木質バイオマス専焼発電所「田原バイオマス発電所」の建設

JFEエンジニアリング、中部電力(株)、東邦ガス(株)、東京センチュリー(株)が共同で出資する田原バイオマスパワー合同会社は、田原バイオマス発電所の建設工事に着手しました。本発電所は、愛知県田原市に建設する、国内最大級となる発電出力112,000kWの木質バイオマス専焼発電所で、2025年9月の運転開始を予定しています。

【食品廃棄物発電】

北海道最大の食品バイオガス発電施設完成! ~地産地消型"ダブルリサイクルループ"で札幌市のゼロカーボンシティ実現に貢献~

JFEエンジニアリングのグループ会社であるJ&T環境の子会社、札幌バイオフードリサイクル(株)は札幌市において食品リサイクル発電プラントの更新および処理能力拡大を目的に新工場を建設しました。新工場では、1日最大100トンの食品廃棄物を受け入れ、微生物発酵により生産されるメタンガスを燃料にして発電(出力1,980kW、年間想定発電量約16,420MWh)を行います。また、発電された電力はJFEエンジニアリングの電力小売事業子会社であるアーバンエナジー(株)を通じて売電され再生可能エネルギーの地産地消を目指します。さらに、処理過程で生じた発酵残差は全量肥料化を進めます。これにより、食品廃棄物をクリーン電力と肥料へ転換する地産地消の“ダブルリサイクルループ”を実現していきます。

【多拠点一括エネルギーネットワークサービス(JFE-METS)】

ハウス食品グループ8社18拠点に電力融通

「多拠点一括エネルギーネットワークサービス」実施に合意~CO2削減を推進!~

JFEエンジニアリングは、ハウス食品グループ本社(株)とJFE-METSの実施について基本合意しました。当社は、ハウス食品静岡工場にガスコジェネレーションシステムを設置するとともに、JFE-METSを用いて余剰電力と当社グループ保有電力をハウス食品グループの全国8社18拠点に供給します。本サービスにより対象拠点のCO2排出量を約16.3%(2022年度比)、エネルギー使用量を約21.5%削減(2020年度比)できる見込みで、2024年4月に運用を開始しました。

【CCUS】CO2液化・貯蔵・荷役設備建設工事を受注

~CCUS社会実装に向けた長距離・大量輸送と低コスト化につながる 液化CO2輸送システム~

JFEエンジニアリングは、日本CCS調査(株)より「CO2液化・貯蔵・荷役設備建設工事(EPC)」を受注しました。本工事は、NEDO事業「CCUS研究開発・実証関連事業/苫小牧における CCUS 大規模実証試験/CO2輸送に関する実証試験」で使用する設備の一部を建設するもので、関西電力(株)舞鶴発電所より供給される、石炭火力燃焼ガスから分離回収された年間1万トン規模のCO2を液化、貯蔵し、船舶へ払い出すことができる陸上設備の設計から建設までを一貫して担います。

【ペットボトルリサイクル(ボトルtoボトル)】

協栄J&T環境(株)西日本PETボトルMRセンター 全面的な商業運転開始

JFEエンジニアリングのグループ会社である協栄J&T環境は、三重県津市のPETボトルリサイクル原料製造工場(西日本PETボトルMRセンター)において2021年10月のフレーク工場の稼働に続き、2022年4月にペレット製造ラインが竣工し全面的な商業運転を開始しました。処理能力は年間60千トン(1日あたり約1,000万本)で、日本全国の総出荷本数の約102を処理できます。

使用済みペットボトルよりフレークやペレットを製造してボトルメーカーに提供することで、再生原料100%のボトル製造に貢献し、原油由来のペレット製造と比べて約63%のCO2削減効果が期待されます。

指標と目標(エンジニアリング事業におけるGHG削減貢献の計画と実績)

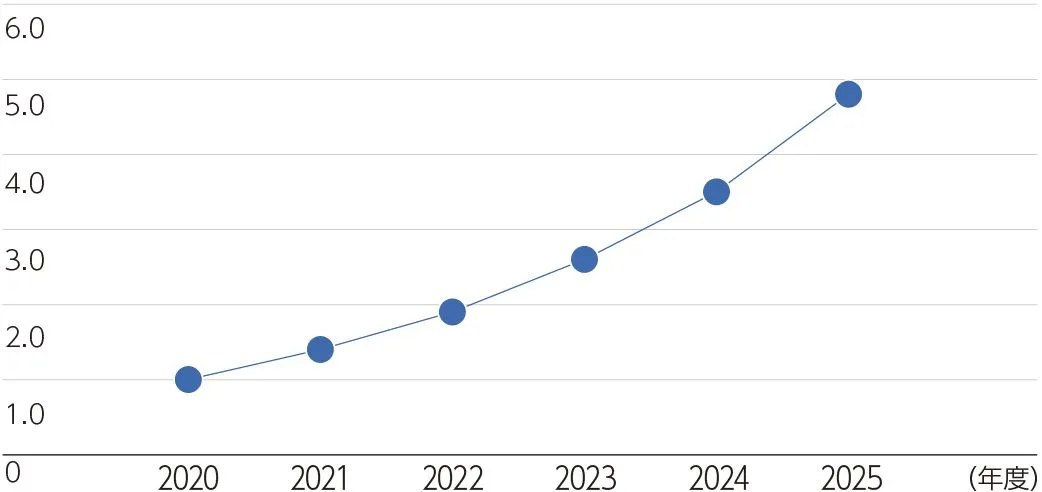

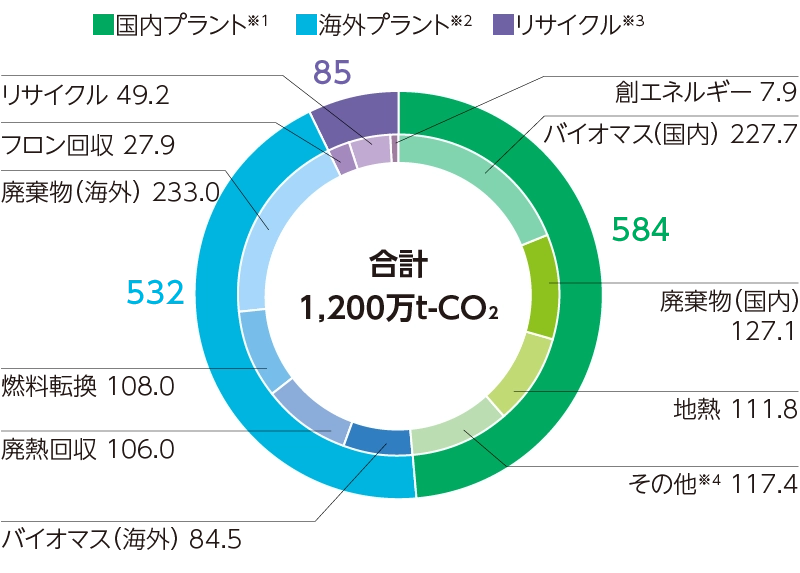

JFEエンジニアリングでは、再生可能エネルギー発電の拡大、プラスチックや食品リサイクルの建設・運営など、事業を通じた社会全体のGHG排出削減への貢献を進めており、2024年度は1,200万トン(2023年度比4%貢献拡大)のGHG排出削減に貢献しました。今後もさらに事業拡大を進め、2027年度に1,350万トン、2030年度に2,000万トン、さらに2035年度3,000万トンのGHG排出削減に貢献することを目指しています。

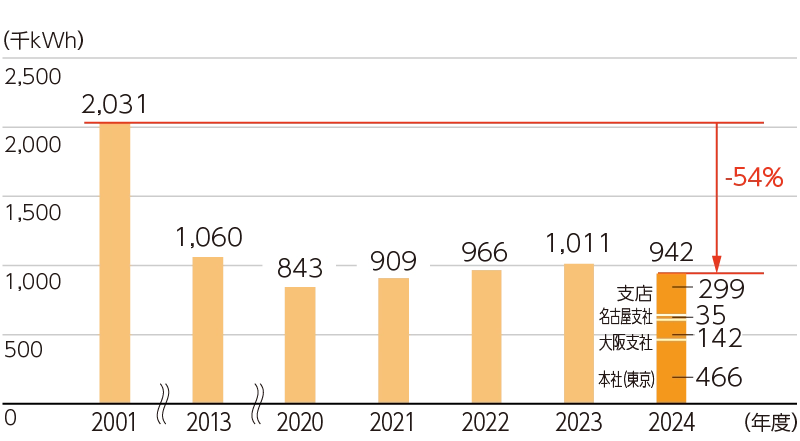

なお、JFEエンジニアリングのCO2排出量については、KPIで自社工場、オフィスにおけるCO2削減目標として、2024年度40%削減(2013年度比)を掲げ、2021年度より順次、横浜本社へのオンサイト型太陽光PPAおよびゼロエミプラン電源の導入、津製作所へのCO2低排出電力の導入などを行い、2024年度は63%削減(2013年度比)しました。あわせて、製作所およびオフィスにおける省エネルギー活動を推進しています。今後も、使用電力への再エネ電源の活用などを含め、環境に配慮した事業活動に取り組んでいきます。

エンジニアリング事業におけるGHG削減貢献計画

- ※1 集計範囲:JFEエンジニアリング

- ※2 集計範囲:JFEエンジニアリング、ドイツの子会社スタンダードケッセル・バウムガルテ(SBG)

- ※3 集計範囲:J&T環境、JFEアーバンリサイクル

- ※4 その他:消化ガス、地熱、太陽光、風力、廃熱回収、燃料転換、エネルギーサービス、ロジスティクス商品

JFEエンジニアリングのCO2削減貢献相当量(2024年度)

JFEエンジニアリンググループのCO2排出関連の定量データは以下をご参照ください。

EN JFEエンジニアリングの事業を通じた取り組み

JFEエンジニアリングは、「くらしの礎を『創る』『担う』『つなぐ』-Just For the Earth」というパーパスを掲げ、「Waste to Resource」※1、「カーボンニュートラル」※2の重点分野を中心にGHG削減貢献量の拡大を推進しています。

当社の気候変動への取り組みとして、事業を通じた「カーボンニュートラル」分野の取り組みについて、以降で例をいくつか紹介します。

- ※1主に廃棄物発電やリサイクル(食品、プラスチック)等を推進

- ※2主に再エネ発電や水素/アンモニア・CCUS等を推進

EN “エネルギーの森”実証事業(持続可能なバイオマス燃料サプライチェーン構築の実証研究)

JFEエンジニアリングは、北海道由仁町と連携して、令和9年度末まで“エネルギーの森”実証事業を推進しています。この実証事業は、令和5年8月3日に「新たな燃料ポテンシャル(早生樹等)を開拓・利用可能とする“エネルギーの森”実証事業(2023年度)(採択事業名称:JFEの森NEXTGATEプロジェクト)」として、当社が国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)から採択を受けたものです。具体的には、由仁町有地を活用し、亜寒帯気候に適正のある早生樹(クリーンラーチ、オノエヤナギ)の植林・育林を通して“エネルギーの森”大規模創生の先導研究に取り組んでいます。

由仁町は、2050年までに温室効果ガス排出量を実質ゼロとする「由仁町ゼロカーボンシティ」を宣言しており、「くらしの礎を『創る』『担う』『つなぐ』―Just For the Earth」をパーパスに掲げる当社は、由仁町とともに、脱炭素社会の実現・地球温暖化防止に寄与する事業の実現に向け尽力していきます。

EN アクアコネクトなみえ(株)「請戸川水力発電所」の発電事業開始について

JFEエンジニアリングが東京発電(株)、請戸川土地改良区(福島県双葉郡浪江町)とともに出資・設立した事業会社「アクアコネクトなみえ(株)」が、2024年5月に請戸川水力発電所で発電事業を開始しました。同発電所は、JFEエンジニアリングが手掛ける初の水力発電事業で、福島県双葉郡浪江町にある大柿ダムから南相馬市小高区、双葉郡浪江町および双葉町へ送水する農業用水を活用したものです。

大柿ダムの麓に水車・発電機を設置し、ダムの水位差で生じるエネルギーを利用して発電するもので、発電した電力は全量「再生可能エネルギー固定価格買取制度(FIT)」を活用して売電しています。アクアコネクトなみえ(株)は、本発電所の安全・安定運転に取り組むとともに、本事業を通じて、請戸川地区の営農支援、カーボンニュートラルや持続可能な社会の実現に貢献していきます。

洋上風力発電事業への取り組み

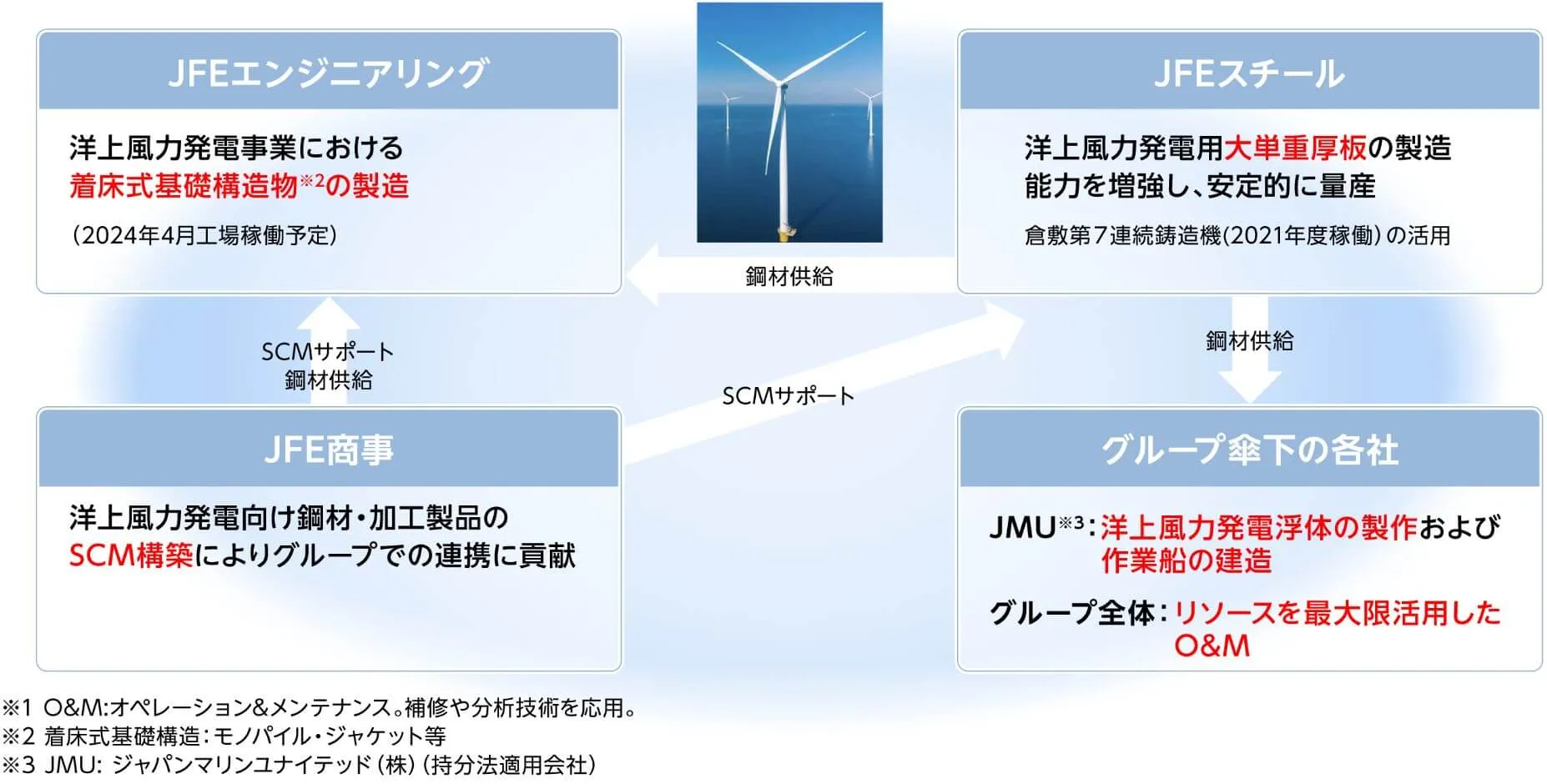

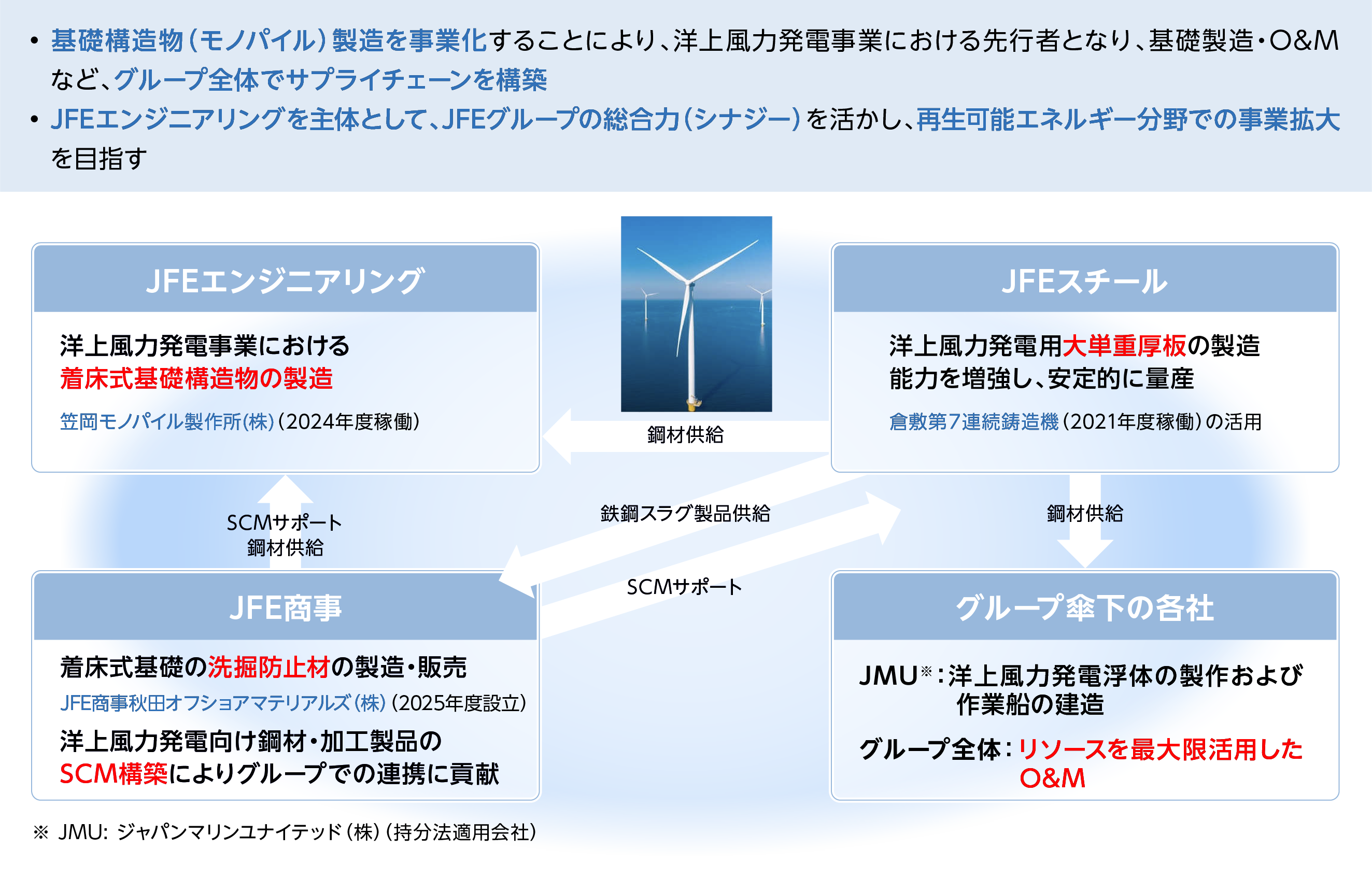

JFEグループでは、洋上風力発電事業への取り組みを主要施策の一つとして掲げています。エンジニアリング事業を主体として、グループ内で多様な事業を有し、それぞれが連携してシナジーを創出し、新たな付加価値を提供できることは JFEグループの強みです。具体的には、洋上風力発電の着床式基礎(モノパイル式、ジャケット式)の製造、さらには O&M※事業を事業化し素材から基礎製造・O&Mまでグループ一貫でサプライチェーンを構築していきます。引き続きグループ総合力を活かして事業化に取り組み、JFEグループのカーボンニュートラルに向けた取り組みの推進、さらには政府目標であるカーボンニュートラル実現に大きく貢献していきます。

- ※オペレーション&メンテナンス。補修や分析技術を応用

洋上風力発電ビジネスの事業化推進

JFEグループ各社の技術

| カテゴリー | 会社 | 内容 |

|---|---|---|

| 基礎構造 | JFEエンジニアリング | 着床式基礎(モノパイル、ジャケットなど) |

| ジャパンマリンユナイテッド | 浮体式基礎(セミサブ型) | |

| JFEスチール | 高品質・大単重厚鋼板、高強度鋼(HBLシリーズによる軽量化) | |

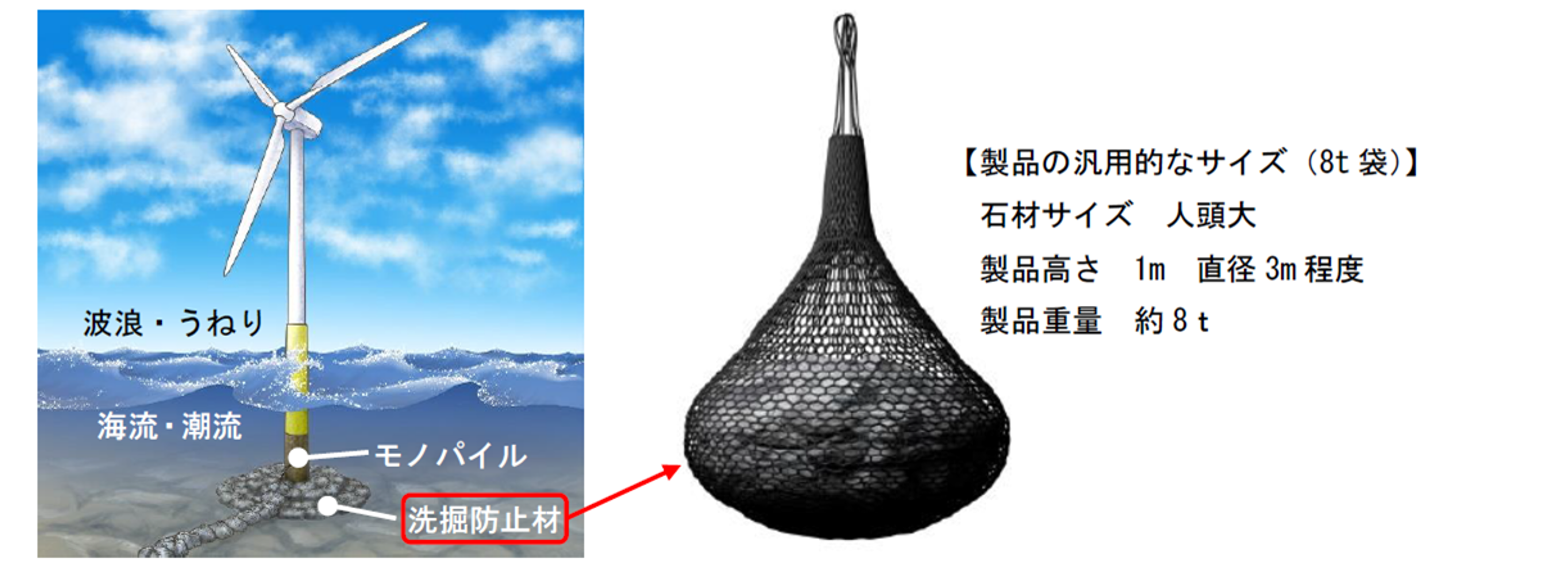

| JFE商事 | 着床式基礎の洗掘防止材の製造・販売 | |

| 施工 | ジャパンマリンユナイテッド | SEP船(作業船) |

| JFEエンジニアリング | JFE-RAPID(ケーブル敷設工法) | |

| 電力貯蔵用蓄電池システム | ||

| ジェコス | 大型鋼構造物用架台 | |

| JFEスチール | 天然石代替材(鉄鋼スラグ活用) | |

| O&M (運用および保守点検) |

JFEエンジニアリング | 遠隔監視・操作技術 |

| JFEアドバンテック | 振動計測機器・システム、海洋モニタリング機器(水質・海況) | |

| ジャパン マリンユナイテッド | オフショア支援船(作業船) | |

| JFEプラントエンジ | 風力発電機メンテナンス(診断・補修) | |

| JFEテクノス | 陸上風車の計画・建設・運用保守技術 | |

| JFEテクノリサーチ | 腐食、疲労、振動等設備の評価解析、余寿命診断 大型構造物 強度・耐久性試験、評価技術 |

|

| サプライチェーン | JFE商事 | 洋上風力プロジェクトの案件遂行の最適化に貢献 |

EN モノパイル製造拠点の稼働

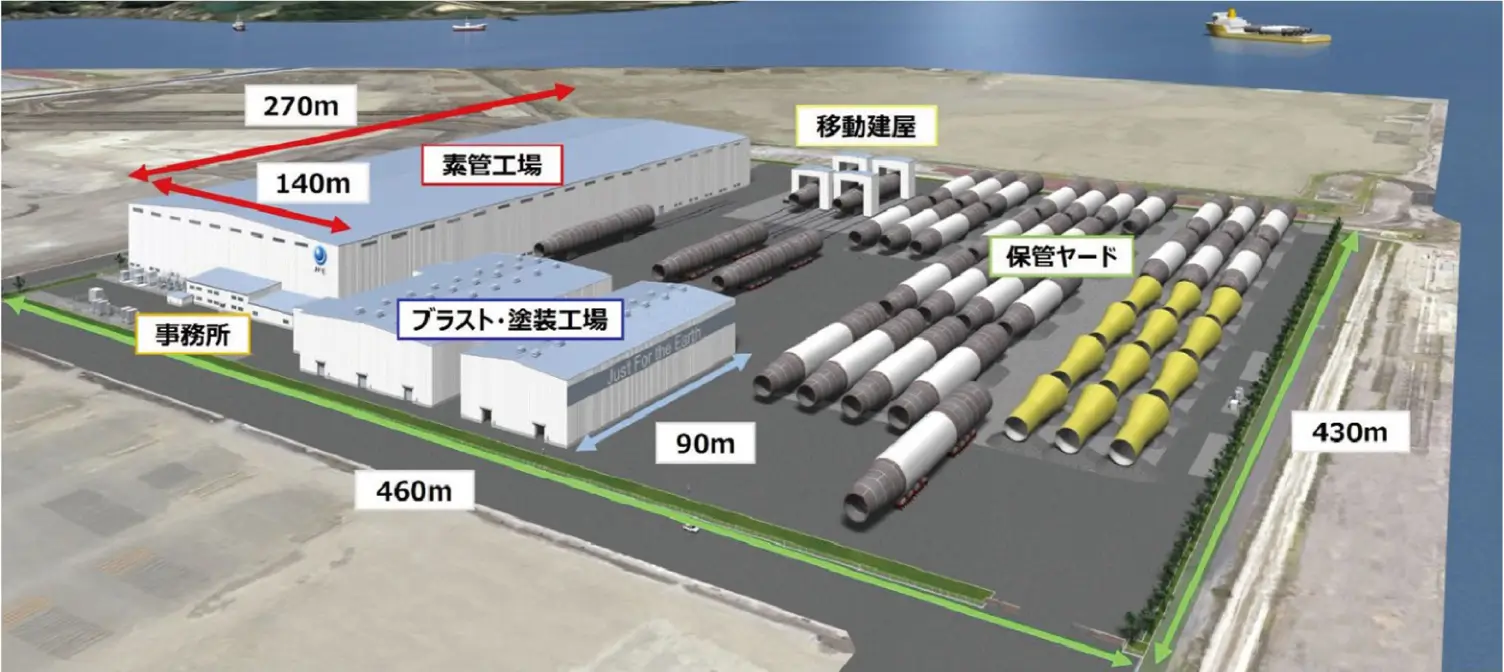

JFEエンジニアリングでは、岡山県笠岡市で洋上風力発電の基礎構造部材であるモノパイルを製造する拠点として笠岡モノパイル製作所を完成させ、2024年4月に稼働を開始しました。モノパイルは、直径約10m、鋼板板厚100mm前後、長さ100mに及ぶ超大型鋼構造物であり、国内唯一の製作所となります。当製作所は、広大な敷地と直接出荷可能な岸壁を持つとともに、大口径用の曲げ加工機械や極厚板用の溶接機械等の最新設備の導入、津製作所での大型鋼構造物製造経験を踏まえた効率的な製造プロセスにより、生産効率を追求しました。フル稼働時は、年間最大10万トンの生産量を予定しており、洋上風力分野における国内サプライチェーンの構築、そしてカーボンニュートラル実現に大きく貢献するものと考えています。

笠岡モノパイル製作所の概要

| 建設地 | 岡山県笠岡市 (JFEスチール西日本製鉄所福山地区内) |

投資規模 | 400億円程度(工場建屋、機械設備、岸壁整備等)

|

|---|---|---|---|

| 建設開始 | 敷地面積 | 約20ha(保管エリア含む) | |

| 生産開始 | 生産能力 | 年産8〜10万トン程度(約50セット) | |

| 出荷岸壁長 | 200m(岸壁全長400m) | 岸壁水深 | -11m |

EN 洋上風力発電の統合遠隔管理システムを用いたO&M事業への参入

JFEエンジニアリングは、1996年から25年以上、陸上風力発電所(25サイト/131基)のEPC、機器供給から保守に関するビジネスを行ってきました。この陸上風力発電の豊富な経験・知見と、JFEグループ各社が保有する技術を最大限に活用して、洋上風力発電のO&M事業を進めていきます。

2023年10月には国内初の一般海域案件である富山県入善沖の洋上風力発電設備(3基/最大出力7,495kW)における20年間のO&M業務を開始しました。本契約では洋上風力発電において初めて統合遠隔管理システムが採用され、計画的な予防保全や各種センサーやデータの分析・管理による予兆検知および故障診断を行うことが可能となる予定です。

EN 浮体式洋上風力発電の低コスト化に係る実証研究

JFEエンジニアリングは、当社が参画するコンソーシアムを通じて、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)が公募した「グリーンイノベーション基金※事業/洋上風力発電の低コスト化/浮体式洋上風力実証事業(フェーズ2)」に、「低コスト化による海外展開を見据えた秋田県南部沖浮体式洋上風力実証事業」(以下、本事業)を共同で提案し、採択されました。

コンソーシアムの構成員は、当社のほか、幹事企業の丸紅洋上風力開発(株)、東北電力(株)、秋田県南部沖浮体式洋上風力(株)、ジャパン マリンユナイテッド(株)、東亜建設工業(株)、東京製綱繊維ロープ(株)、関電プラント(株)、中日本航空(株)です。

洋上風力発電は大量導入やコスト低減のポテンシャルが大きく、経済波及効果が見込まれることから、再生可能エネルギーの主力電源化に向けた切り札とされています。特に浮体式洋上風力発電は広範囲な海域に設置が可能なため、早期のコスト低減を行うことで、今後の導入拡大が期待されています。「洋上風力発電の低コスト化」プロジェクトでは、2030年度までに、一定の条件下で、浮体式洋上風力発電を国際競争力のあるコスト水準で商用化する技術の確立を目標としています。

本事業は、秋田県南部沖の沖合約25km、水深約400mの海域に、1基あたり15MW超の風力発電機2基を設置し、2029年秋頃の運転開始を予定しています。なお、本事業の期間は2024年7月から2031年3月です。

当社は、コンソーシアム一体で 本事業に取り組み、浮体式洋上風力発電のコスト低減を図り、その導入拡大はもとより、国内サプライチェーンの構築や人材育成などの国内産業の発展に寄与し、カーボンニュートラルの実現に貢献していきます。

- ※ 2050年カーボンニュートラルの実現に向け、野心的な目標にコミットする企業等に対して、最長10年間、研究開発・実証から社会実装までを継続して支援する、NEDOに造成された基金

本事業の概要(予定)

| プロジェクト名 | 低コスト化による海外展開を見据えた秋田県南部沖浮体式洋上風力実証事業 |

|---|---|

| 実証海域 | 秋田県南部沖 ※ 沖合約25km、水深 約400m |

| 風車出力 | 15MW超 |

| 風車基数 | 2基 |

| 浮体形式 | セミサブ浮体 |

| 事業期間 | 2024年7月~2031年3月 |

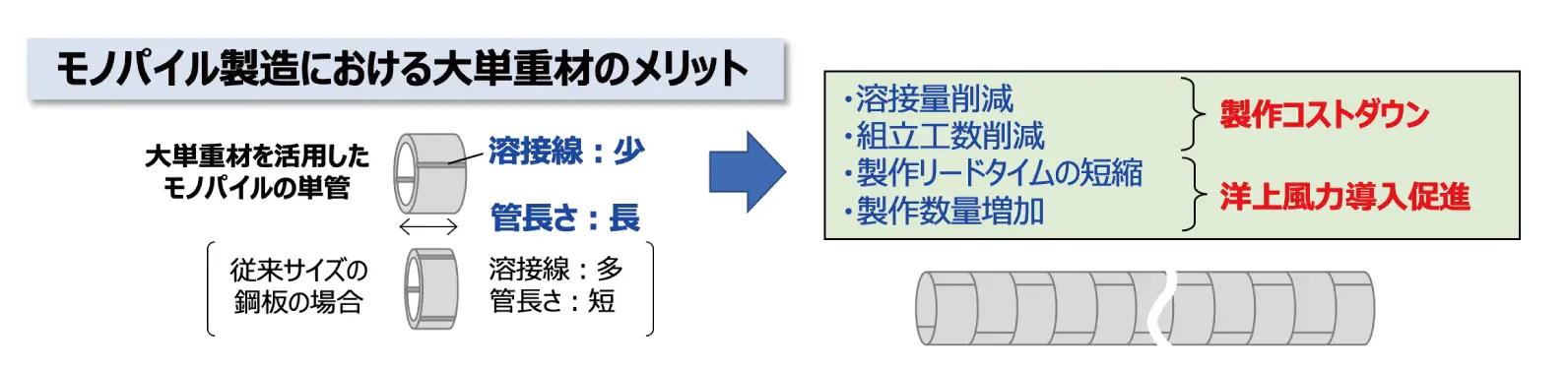

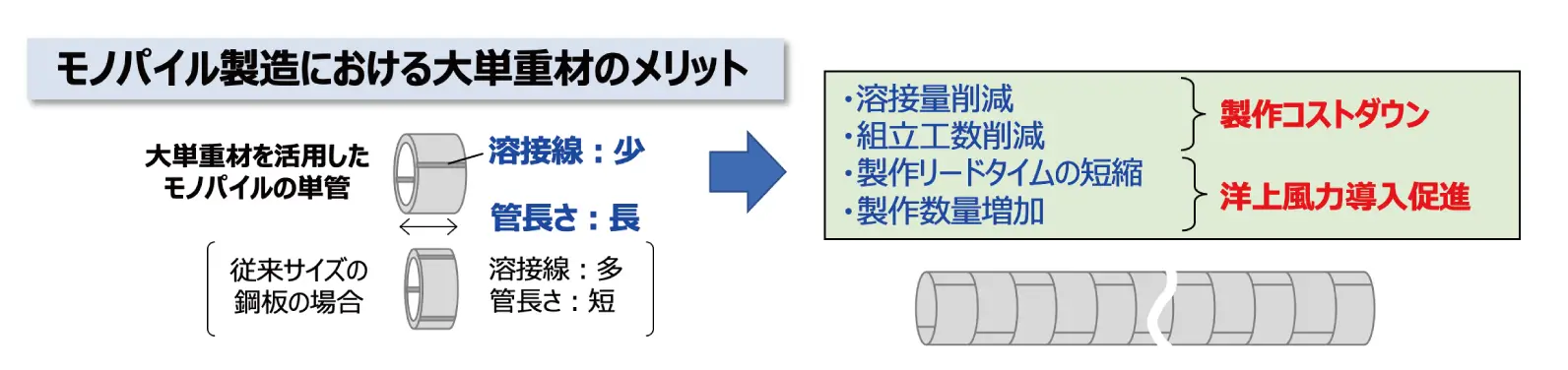

ST 洋上風力発電用の大単重鋼板の製造・供給

JFEスチール西日本製鉄所(倉敷地区)の第7連続鋳造機で製造する大単重鋼板「J-TerraPlate®(ジェイテラプレート)」が、洋上風力発電用の基礎構造物(モノパイル)への採用実績を順調に伸ばしています。

近年、洋上風力用風車の大型化とともに、それを支える基礎構造物も巨大になっています。これらの基礎構造物は極厚の厚鋼板を溶接して製造するため、溶接作業負荷が高く作業効率の向上が課題となっています。この課題解決に向けて、従来よりも大きなサイズの厚鋼板を使用することで溶接作業回数を削減することができ、作業効率の向上および製造コストの削減に貢献できます。

そのため、最新鋭の第7連続鋳造機で製造する大単重のスラブを使って、最大37トン/枚(従来は20~28トン/枚程度)のアジア最大級かつ洋上の厳しい環境で長期にわたって風車を支える高品質な「大単重鋼板」を大量に供給できるよう、厚板工場などへの設備投資を進めてきました。その結果として、世界各地で活発化している洋上風力開発に伴う大単重鋼板の需要拡大に対応する製造体制を整えました。

洋上風力発電用大単重鋼板の製造プロセス

モノパイル製造における大単重材のメリット

SH 洋上風力発電向け洗掘防止材の製造・販売

JFE商事は、秋田県の採石事業者、建設事業者、金融機関との合弁による洋上風力発電向け洗掘防止材の製造販売会社「JFE商事秋田オフショアマテリアルズ(株)」(以下、JAOM)を秋田県男鹿市に設立しました。

着床式洋上風力発電では、モノパイルを海底地盤に打設すると、波浪や潮流によりモノパイル周辺の海底地盤が掘削される「洗掘」が発生し、風車が傾斜する可能性があります。JAOMは、洋上風力発電の普及が進む秋田県に拠点を構え、地元天然石とJFEスチールの人工石材※を材料とした洗掘防止材を製造・在庫し、工期に合わせてジャストインタイムで供給していきます。

また、漁礁・藻場形成といった用途への鉄鋼スラグ製品・石材製品の利用拡大を通じ、海域環境の再生や地球温暖化の抑制に寄与する事業にも取り組み、本事業を通じて日本の洋上風力発電産業の発展、カーボンニュートラルや持続可能な社会の実現に貢献すべく活動していきます。

- ※ 鉄鋼製造プロセスから発生する副産物である製鋼スラグと高炉セメントの原料である高炉スラグ微粉末と水などを練混ぜ、水和固化させて製造した人工石材。鉄分を多く含み、海藻などの生物付着性に優れる特徴を持つ。JFEスチール製造の人工石材(フロンティアロック®)

洗掘防止材のイメージ図

SH 洋上風力発電向けのサプライチェーン構築

世界共通の課題である気候変動問題に対し、各国でカーボンニュートラルへの取り組みが拡大しており、日本では2050年カーボンニュートラル達成に向け、2025年に閣議決定された第7次エネルギー計画において、日本の目標として、2040年度の温室効果ガス73%削減、電源構成の再エネ比率40~50%、風力発電比率は2023年度の1.1%に対し4~8%程度という見通しを立てています。

洋上風力発電においては、2030年までに10GW、2040年までに30~45GWの案件形成を導入目標とされており、案件形成が進んでいます。また、GI基金による浮体式洋上風力発電の実証事業が選定されるなど国際競争力ある技術の大量導入に向けた取り組みも進んでいます。

JFE商事では、洋上風力発電産業が先行する台湾において、風車基礎設備を製造する現地企業と協業し、基礎設備向け鋼材サプライチェーンでの実績を積み重ねています。今後は、その知見を活かし、日本の洋上風力発電産業においても、国産化・地域経済に貢献するサプライチェーンを構築し、お客様の需要に対応することで、カーボンニュートラルの実現に貢献していきます。

GHG削減に貢献するエコプロダクト/エコソリューション

JFEグループでは、GHG削減に貢献する多様なエコプロダクトやエコソリューションを提供しています。これらの製品やサービスは環境に配慮した技術革新を通じて、資源の効率的な利用エネルギーの最適化を実現し、GHGの削減に貢献しています

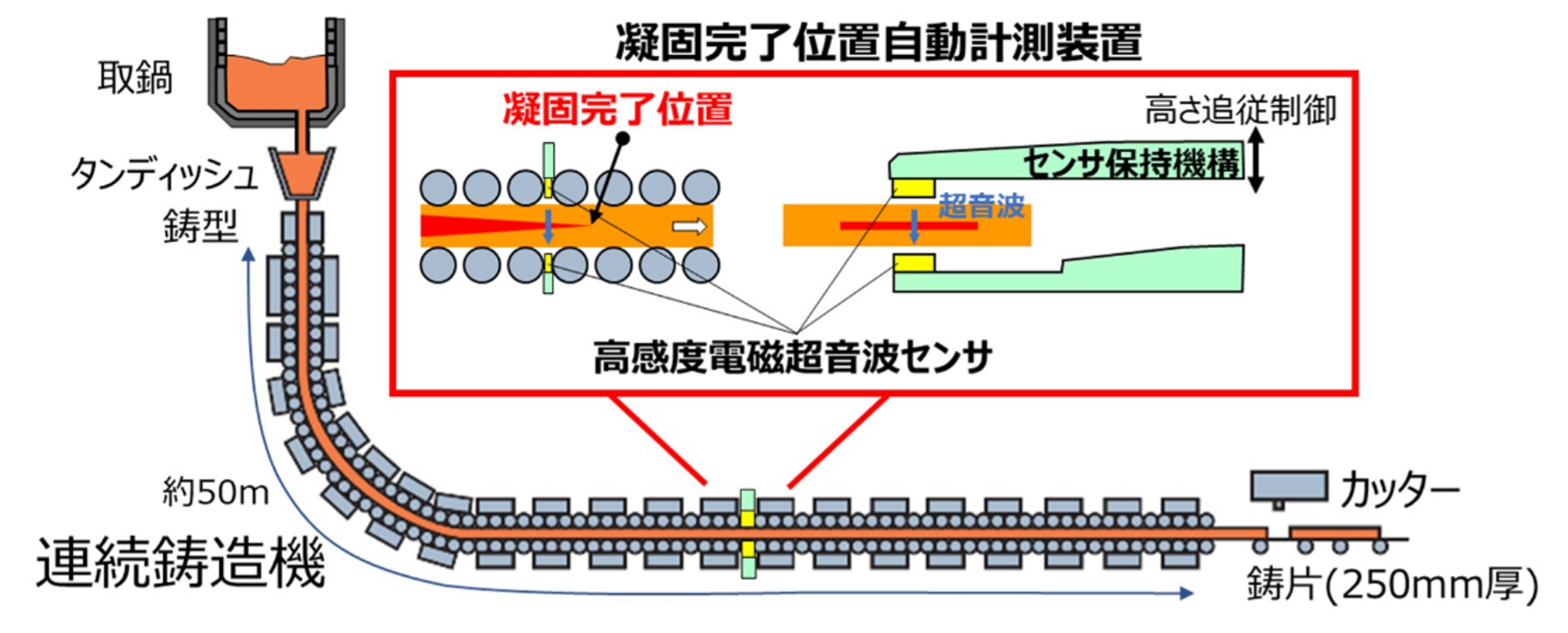

ST 厚鋼板の高品質化を実現した連続鋳造の凝固完了位置自動計測装置

当社が開発した「連続鋳造における凝固完了位置測定装置」が、このたび(一財)機械振興協会(会長:釡和明)から第59回機械振興賞経済産業大臣賞を受賞しました。機械振興賞は、我が国機械工業における技術開発の一層の促進を図るため、優秀な研究開発およびその成果の実用化によって、機械産業技術の進歩・発展に著しく寄与したと認められる企業・大学・研究機関および研究開発担当者に対して毎年与えられるものです。当社の機械振興賞の受賞は13回目、経済産業大臣賞は3回目となります。

1.受賞技術名

「厚鋼板の高品質化を実現した連続鋳造の凝固完了位置自動計測装置」

2.開発の概要

当社は、連続鋳造プロセスにおける凝固完了位置を自動的に測定する「凝固完了位置測定装置」を開発しました(図)。連続鋳造における凝固完了位置は、生産性および品質上非常に重要な指標でありながら、従来それを連続的に精度よく把握することは困難でした。そこで超音波を非接触で送受信できる電磁超音波法にハルバッハ配列(特殊な磁石配列)とデジタル信号処理を適用することで感度を飛躍的に向上させ、非接触での超音波計測を実現するとともに、縦波超音波と横波超音波を組み合わせた凝固完了位置の計測技術を開発しました。また、高温の鋳片とセンサの距離を一定に制御し、センサの接触・破損を防ぐ自動制御機構を開発しました。その結果、表面温度900℃を超える連続鋳造鋳片の凝固完了位置の自動計測を可能としました。

本装置はすでに西日本製鉄所(福山地区)製鋼工場に導入され、操業改善に活用しています。

本技術の開発により、連続鋳造の凝固完了位置を把握し、適切な位置に制御することが可能となることで、中心偏析の発生を抑制し、水素誘起割れへの耐久性を向上させた鋼材を製造できるようになりました。また、過酷な腐食環境下で使用されるパイプライン向け鋼材をはじめとした高級厚鋼板も製造できるようになりました。本装置を利用して製造した高級厚鋼板は、東南アジアでの天然ガス開発パイプラインプロジェクト向けの鋼材としてお客様に採用いただいています※。当社では、これらの高級鋼材を通じて、環境負荷低減に貢献していきます。

図:凝固完了位置測定装置

ST 高濃度硫化水素含有天然ガス輸送鋼管用鋼材の開発

JFEスチールが開発した高濃度硫化水素含有天然ガス輸送鋼管用鋼材が、(公財)大河内記念会(理事長:山﨑弘郎東京大学名誉教授)より、第71回(令和6年度)大河内記念技術賞を受賞しました。大河内記念技術賞は、生産工学および生産技術の上で優れた独創的研究成果をあげ、学術の進歩と産業の発展に多大な貢献をした業績に与えられるものです。なお、贈賞式は、3月25日に日本工業倶楽部会館(東京・丸の内)にて行われました。

1.受賞件名

「高濃度硫化水素含有天然ガス輸送鋼管用鋼材の開発」

2.開発の概要

高濃度硫化水素含有天然ガス輸送鋼管用鋼材は、高濃度硫化水素を含有する天然ガス輸送に利用可能な鋼材です。天然ガス輸送に関して、近年高濃度の硫化水素を含むサワー※1ガス輸送鋼管の極表層の硬化部に発生する硫化物応力割れ※2を防ぐために、従来よりも極表層の硬さを低く抑えることが求められています。また、鋼管の素材となる厚鋼板においても、極表層の硬さを全面検査した上で、全量保証することも求められるようになり、IOGP規格※3でも規定化されています。さらに、鋼材の安全性向上および省資源化を目的として、板厚中心部で中心偏析を起因に発生するHICによる破壊事故を回避するため、新たな中心偏析制御技術の開発も必要となりました。

これに対し当社は、高度な冷却制御により低合金設計で高強度と低表層硬度を両立する「極表層硬度制御技術」や独自の非破壊検査により全量品質保証が可能な「極表層硬度全面検査技術」の開発に取り組み、高濃度硫化水素含有環境での耐硫化物応力割れ性能を向上するとともに、量産時の品質保証を含めた安定製造に寄与しました。また、スラブ鋳造時にクレーターエンド計という新しいセンサーを用いた軽圧下位置適正化による「中心偏析制御技術」の開発に取り組み、耐水素誘起割れ※4性能向上による鋼材品質の安定化を達成しました。

今後とも当社は、高機能・高品位な高濃度硫化水素含有天然ガス輸送鋼管用鋼材の供給を通じ、さらなる安全性、経済性と信頼性向上に努めるとともに、地球環境の保全に貢献するなど、多様化するお客様のニーズに応えていきます。

- ※1硫化水素を含む天然ガス

- ※2サワーガス環境にある鋼中に水素が流入することで鋼が劣化し、応力が加わると鋼に割れが生じる現象。硫化水素濃度、負荷応力が高い程割れやすくなる

- ※3International Association of Oil & Gas Producers(オイルメジャー主体の国際ガス生産者協会)

- ※4鋼中に侵入した水素がMnS等の介在物に集積し割れが発生し、中心偏析による硬化部で割れが伝播する現象

ST 製鉄業の低炭素化に貢献する高炉自動操業技術の開発

JFEスチールは、製鉄業の低炭素化に貢献する高炉自動操業技術の開発の成果が認められ、令和7年度科学技術分野の文部科学大臣表彰科学技術賞(開発部門)を受賞しました。

1.受賞案件

「製鉄業の低炭素化に貢献する高炉自動操業技術の開発」

2.案件概要

このたびの受賞案件は、サイバーフィジカルシステム(CPS)を用いた高炉操業の自動化に関する技術です。製鉄業では、CO2排出量低減および労働生産性向上のために、高効率かつ安定操業が非常に重要です。一方で、高炉の炉内の状態を直接見たり、測定することができないことや、高炉に投入される原料の性質のばらつき等の影響で操業条件が大きく変化するといった難点があり、熟練オペレーターの知識・経験に依存した手動操業が行われてきました。これに対し当社は、実際のプロセスから収集したセンサデータを用いて独自のモデルに基づき仮想プロセスを構築し、リアルタイムで装置の状態把握や将来予測を行うCPSを活用して、高炉操業において重要な溶銑温度や通気性の制御に関する最適な操業アクションを自動実行するシステムを構築しました。本システムでは、炉内反応や伝熱現象を表現した物理モデルにより、最大で将来12時間先の溶銑温度がリアルタイムで予測可能となりました。また、炉内圧力測定データに統計的手法を適用した異常予知技術による通気性制御手法も確立しました。本システムは実際の高炉操業の現場で実用化・運用され、労働生産性の向上やCO2排出量の削減に寄与しています。

なお、本技術は、令和2年度「日本鉄鋼協会 澤村論文賞」、令和2年度「計測自動制御学会 技術賞」、令和2年度「化学工学会 技術賞」、令和5年度「大河内記念技術賞」を受賞しています。

当社は、今後高炉のみならず他のプロセスのCPS化を推進し、将来的なビジョンとして製鉄プロセス全体のCPS化を達成することで、革新的な生産性向上と安定操業を目指していく方針です。

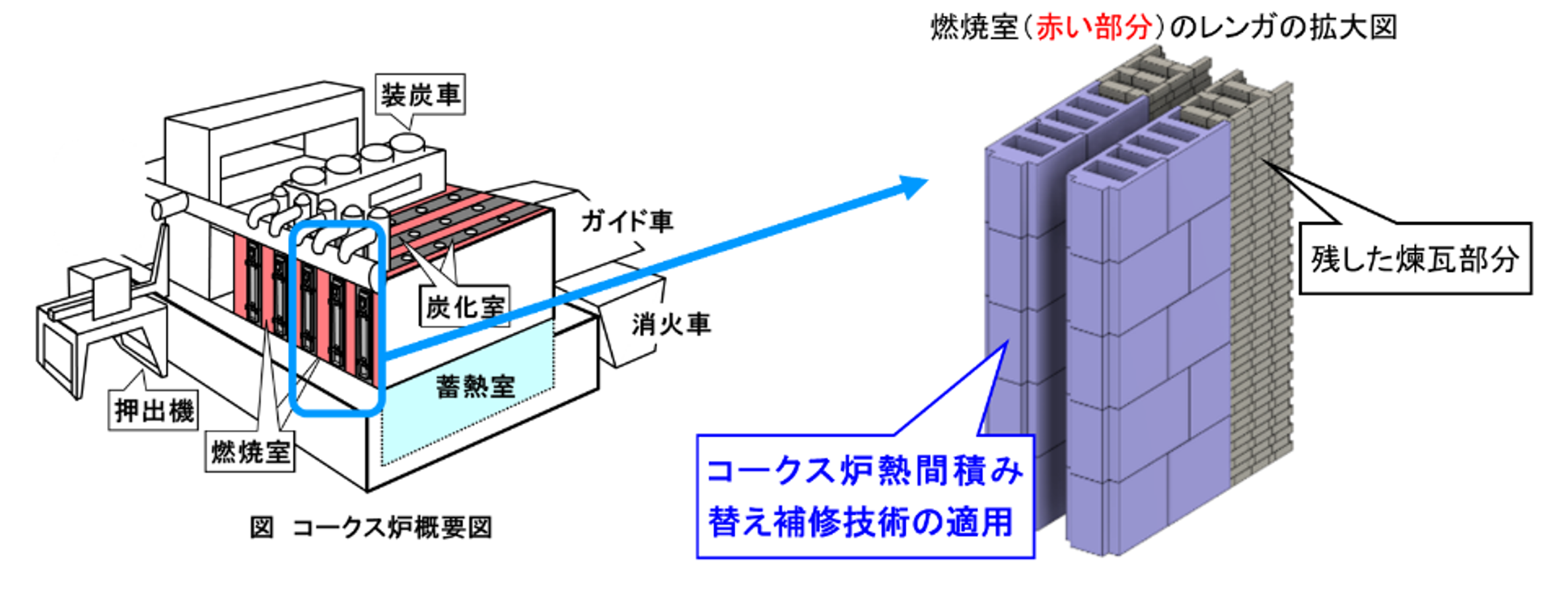

ST コークス炉熱間積替え補修技術

当社はこのたび、当社のソリューションビジネスの商品である「コークス炉熱間積替え補修技術」を、ブラジルのゲルダウ社オーロブランコ製鉄所(ミナスジェライス州)のコークス工場向けに、(株)メガテック(以下、「メガテック」)と共同で受注しました。当社の「コークス炉熱間積替え補修技術」が海外含めソリューションビジネスとして採用されるのは初めてとなります。

高炉プロセスを用いる鉄鋼業においては、老朽化したコークス炉の更新工事の効率化は大きな課題です。コークス炉を保有する当社では、長期にわたってさまざまなコークス炉更新技術の開発に取り組んできました。なかでも「コークス炉熱間積替え補修技術」は、当社の製鉄所において200例を超える施工実績を積み重ねており、その実績と補修技術がゲルダウ社に高く評価され、今回の受注につながりました。

当社は、今後とも自社技術や操業改善ノウハウをソリューションビジネス「JFE Resolus™(レゾラス)」の商品として積極的にお客様に提供し、お客様と共に発展を目指していきます。

-

※

コークス炉熱間積替え補修技術の特徴

① 大規模な設備投資を必要とする新設や全面更新ではなく、劣化が進行した部分の選択的な補修が可能

② 当社が開発したレーザースキャナーを活用した炉壁凹凸可視化システムにより、炉壁の損傷や変形の状況を測定し、補修が必要な範囲を精密に特定することが可能

③ 大型成形ブロックによる、補修工期の短縮と施工品質の向上

④ 補修対象以外のコークス炉ではコークス生産の継続が可能であるため、補修に伴うコークス減産を最小限に抑えることが可能

⑤ 高性能の断熱材により、補修対象外の部位への熱影響を最小限に留めつつ、補修作業員の安全な作業環境を確保

コークス炉熱間積替え補修技術のイメージ

【ゲルダウ社の概要】

・会社名 :Gerdau S.A.

・本社所在地:ブラジル連邦共和国ミナスジェライス州ベロオリゾンテ

・代表者 :Guilherme Chagas Gerdau Johanpeter, Chairman

・事業内容:鉄鋼製造・販売業、鉄スクラップ回収業

・設立時期:1901年

【メガテックの概要】

・会社名:(株)メガテック

・本社所在地:千葉市中央区問屋町1-35 千葉ポートサイドタワー26F

・代表者:長尾 繁(代表取締役会長)

・事業内容:コークス炉補修、プラント設計・製作・建設

・設立時期:1971年に山陽工業として設立。2000年に社名をメガテックへ変更

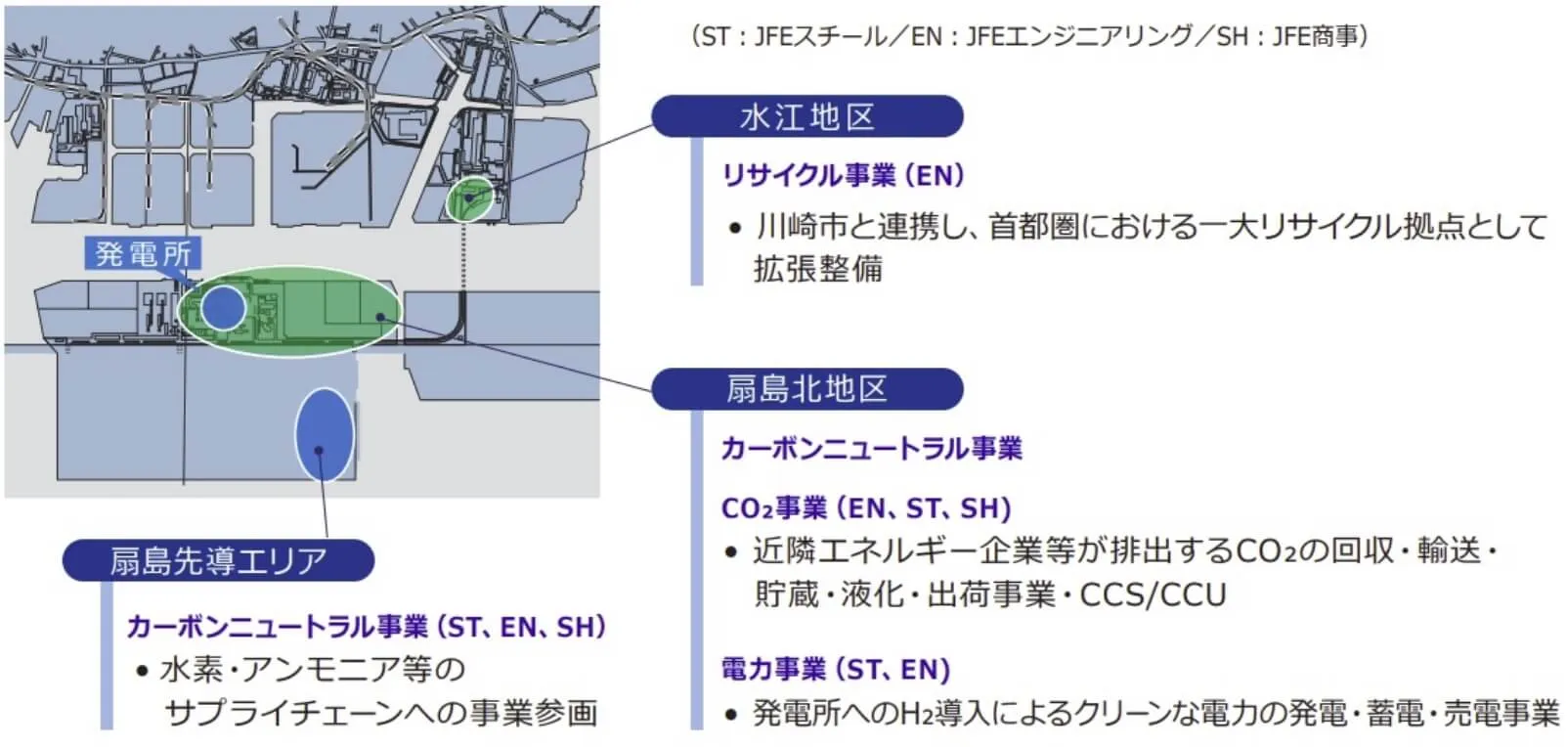

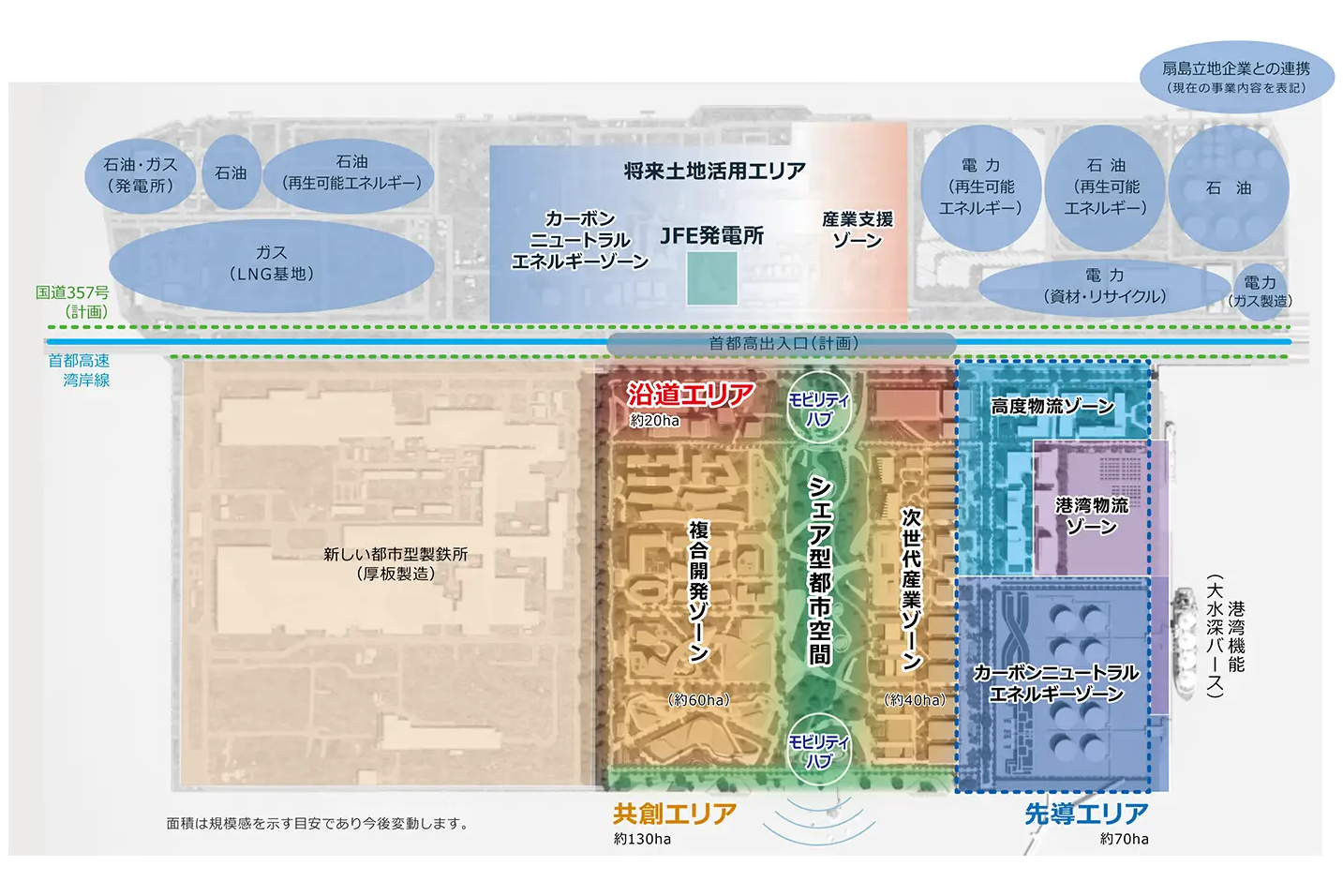

京浜臨海部におけるカーボンニュートラル化に向けた取り組み

東日本製鉄所京浜地区の高炉等休止後の土地利用転換について、JFEホールディングスは川崎市の土地利用方針に則ったJFEグループの土地利用構想を「OHGISHIMA2050」として取りまとめました。土地利用転換のコンセプトとして、カーボンニュートラル、イノベーション、レジリエンスを実現する先進的な取組に挑戦するフィールドを創出することを掲げており、国の重点課題の解決に資する公共・公益性の高い土地利用への転換を図るとともに、次の100年を担う新たな産業の立地や雇用の創出を通じて、地域・社会の持続的発展に貢献する方針です。

【カーボンニュートラルエネルギーゾーンにおける水素供給拠点の形成に向けた取り組み】

扇島地区先導エリアの港湾機能を活かした水素供給拠点等の導入とアクセスの飛躍的な向上をトリガーに、地区全体のカーボンニュートラル化とイノベーションを促進するゾーニング「カーボンニュートラルゾーン」を設定しております。当地は日本水素エネルギー(株)(以下、JSE)がNEDOのグリーンイノベーション基金事業「大規模水素サプライチェーンの構築プロジェクト」の一環として取り組む「液化水素サプライチェーンの商用化実証」において、液化水素受入基地の建設用地として選定され、24年7月にJFEスチールとJSEとの間で土地賃貸借契約を締結、2025年4月より土地の引渡しを開始し、2025年5月には水素受入基地の建設が開始されました。2028年度の商用実証運転開始に向けた準備が着実に進められています。

将来扇島へ供給される水素を利用してJFEの自家発電所にてグリーン電力を発電し、稼働を継続する工場へ供給します。発電余力を有効活用して、先導エリアのJSEや高度物流事業者、扇島北地区において三菱商事と共同事業化の可能性を検討しているデータセンターへも電力供給を行う計画です。また水素を厚板工場の加熱炉でグリーン燃料として利用することも想定しています。

JFEグループは、扇島を起点に水素等脱炭素燃料の安定的かつ経済的なサプライチェーン構築の一翼を担うことを目指し、京浜臨海部をはじめ、社会全体のカーボンニュートラル実現に貢献します。

気候変動への「適応」(レジリエント社会への貢献)

防災・減災対策、国土強靭化への貢献

JFEグループは、CO2排出量削減(気候変動の「緩和」)を目指すだけでなく、気候変動の影響に適応したレジリエントな社会にも貢献します。

ハイブリッド防潮堤や鋼製透過型砂防堰堤等で、国民の生活・経済活動に欠かせない重要インフラ等の防災・減災、強靭化に貢献していきます。

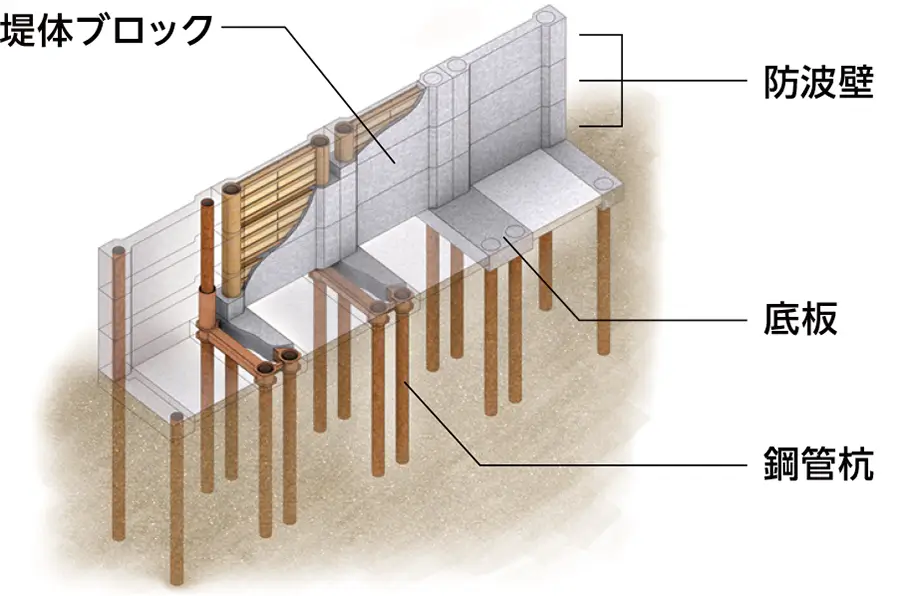

【ハイブリッド防潮堤】

ハイブリッド防潮堤は、鋼材とコンクリートのハイブリッド構造の部材によって、工期短縮・省スペースの両面で貢献します。

ハイブリッド防潮堤の特徴は、現地における防潮堤の基礎鋼管杭施工中に、JFEグループの工場で堤体ブロックを製作することにより、現地工期を約6割削減できるところです。また、施工現場で大量の資機材や人手を調達する必要がないため、他の工事を妨げることもありません。これに加え、従来の盛土構造の防潮堤と比べ、土地占有面積が約8割削減でき、省スペース化も実現しています。今後も技術を応用・発展させ、地域の防災に貢献していきます。

【鋼製透過型砂防堰堤】

鋼製透過型砂防堰堤は、土石流をせき止めるために渓流に設置する、鋼管構造の砂防構造物です。

強固な鋼管を組み合わせることで流木や巨礫の衝撃に耐える一方、流水や土砂の通り道となる開口部を大きくしているため、洪水時に水位の上昇が上流に及ぶ「せき上げ」が発生しにくく、土石流の先頭部を確実に捕捉することができます。また、ダムのように河の流れをせき止めることもないため、河床の勾配に合わせた形状にすることにより生態系への配慮も可能です。JFEグループでは、構造の工夫などにより設置コスト削減と工期短縮化を図ることで、鋼製透過型砂防堰堤の普及拡大を進めています。

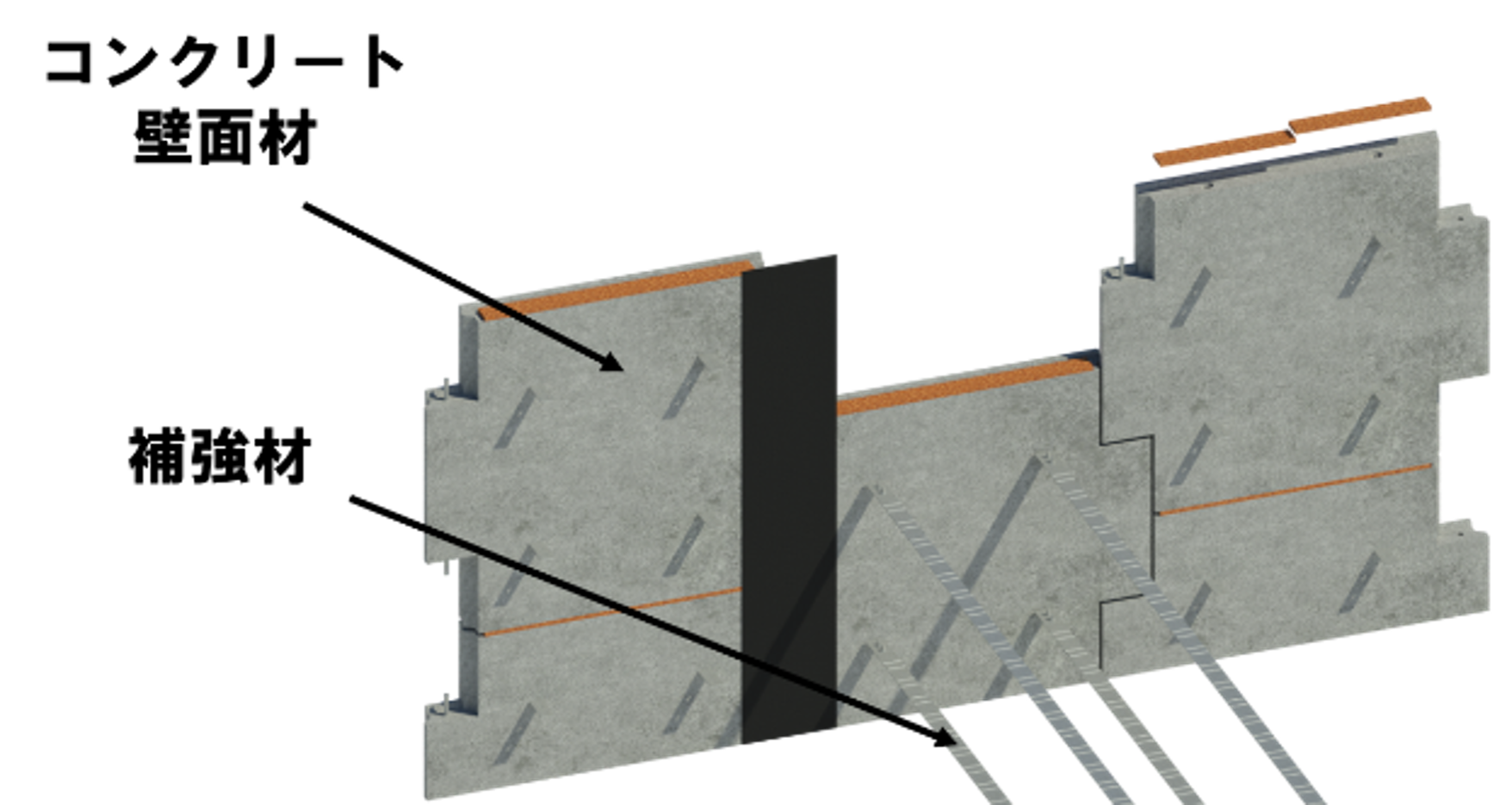

【テールアルメ工法】

テールアルメ工法は、盛土内に鋼製の補強材を層状に敷設することで、優れた安定性と耐震性を示す補強土壁工法です。

盛土と補強材の相互作用によって構築される垂直で強靭な構造は、しなやかで壊れにくく、近年大型化する自然災害(豪雨災害や巨大地震)による土砂災害の発生抑制や、ライフラインの維持に貢献しています。

JFE商事のグループ会社であるJFE商事テールワンでは、テールアルメ工法の壁面材にJFEスチールで発生する高炉スラグを利用した「低炭素壁面材」の製品化に取り組んでいます。一般のコンクリートよりもCO2排出量の7割減少が見込まれ、環境にやさしい工法として製品の差別化を目指します。

今後もテールアルメ工法の普及と、防災・減災・国土強靭化に寄与するテールアルメ工法以外の商材拡販により、災害に強い道路や街づくりに貢献していきます。

テールアルメ工法の内部構造

エネルギー使用量削減の取り組み

エネルギー使用量の削減は、気候変動対策の中核をなす取り組みの一つです。JFEグループは、事業活動におけるエネルギー効率の向上を図るとともに、再生可能エネルギーの導入や設備の最適化を通じて、GHG排出量の削減に努めています。

鉄鋼事業における取り組み

JFEスチールでは、従来より高効率設備の導入に加え、デジタルソリューション(DS)やIoT技術の積極的な活用を通じて、鉄鋼製造プロセスにおけるエネルギー使用量の削減に取り組んできました。これらの取り組みは、生産効率の向上とエネルギーの最適利用を両立させるものであり、持続可能な製造体制の構築に向けた重要なステップとなっています。今後も、さらなる技術革新と現場での改善活動を通じて、エネルギー効率の一層の向上を目指していきます。

JFEスチールのエネルギー消費量・原単位推移

- ※2013年度は、JFE条鋼 仙台製造所のデータを加えて算出

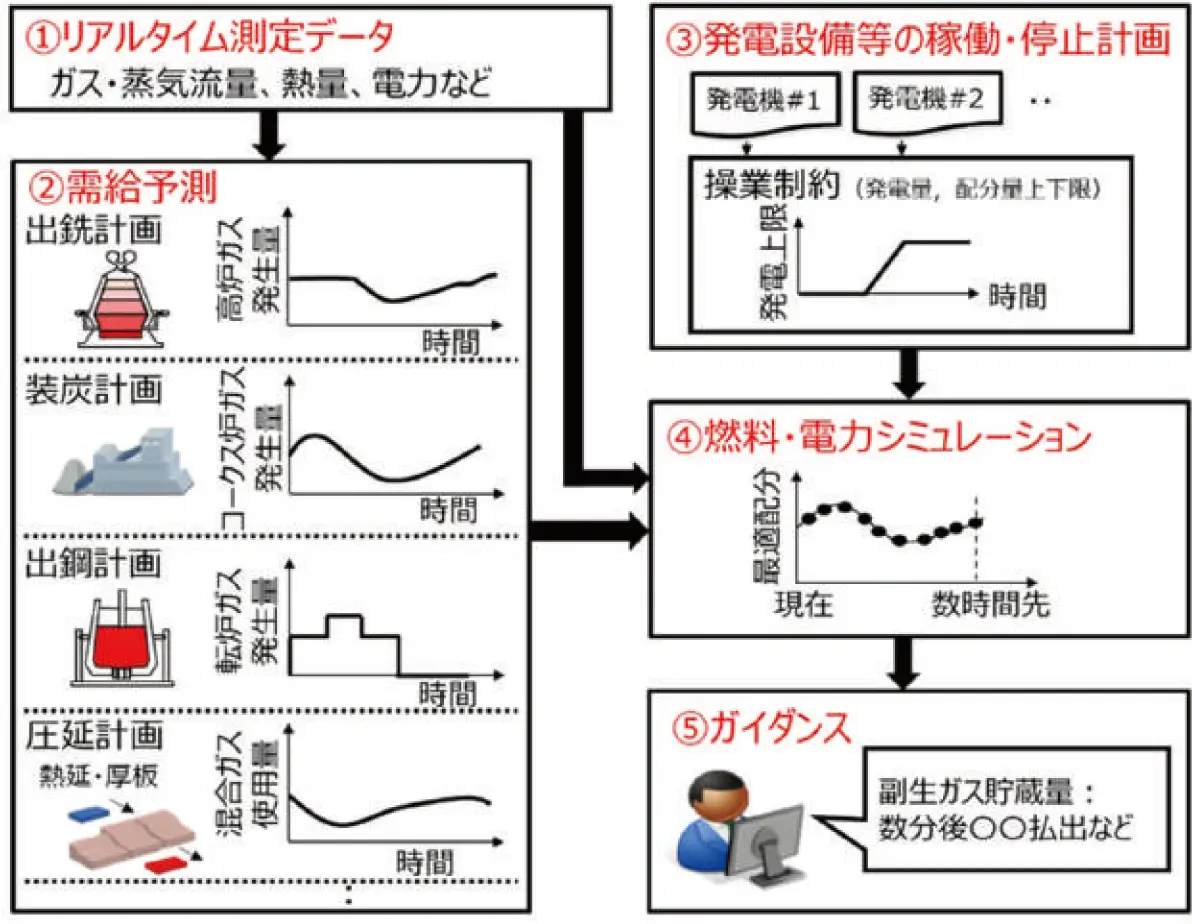

ST 製鉄所における燃料・電力運用ガイダンスシステム

JFEスチールは、「製鉄所における燃料・電力運用ガイダンスシステム」を開発し、製鉄プロセスで使用する燃料・蒸気・電力の運用を最適化することで、省エネルギー・CO2削減および燃料・電力コストの低減を実現しています。

従来は、オペレータがエネルギー需給状況(発生および使用)、発電設備の稼働状況に基づき、コストやエネルギー損失が極力少なくなるように、各プロセスへの副生ガス配分、燃料(重油・都市ガスなど)購入量、電力購入量、副生ガス貯蔵量などのさまざまな要素を決定していましたが、エネルギー需給変動の正確な予測が難しいなどの課題を抱えていました。今回開発したガイダンスシステム(図1)では、CPS(サイバーフィジカルシステム)※の概念に基づき、リアルタイムに得られる膨大な測定データ(①)および各工場の詳細な生産計画を使用して、将来の需給状況を高精度に予測し(②)、製鉄所内の発電設備等の情報を考慮した上で(③)、外部からの購入量が最小となる最適な運用条件を燃料・電力シミュレーションで求め(④)、その結果をオペレータにガイダンスするものです(⑤)。

本システムの開発により2022 年度日本エネルギー学会・学会賞(技術部門)を受賞しました。JFEスチールでは、「JFE Digital Transformation Center」(「JDXC®」)を開設し、製造プロセスのCPS化を進めるなどDXを積極的に推進することで、革新的な生産性向上および安定操業の実現を目指しています。製造現場におけるあらゆる分野の課題を、DXを通じて解決していくことで、持続可能な社会の実現に貢献していきます。

- ※フィジカル空間の莫大なセンサー情報(ビッグデータ)をサイバー空間に集約し、これを各種手法で解析した結果をフィジカル空間にリアルタイムにフィードバックすることで価値を創出するシステム

ガイダンスシステムの概要

商社事業における取り組み

JFE商事では、2001年に策定した環境方針のもと、エネルギー削減の一環として紙使用量の削減、電力使用量の削減、廃棄物の分別管理の徹底等の取り組みを継続的に実施しています。

紙使用量の削減については、再生紙の利用継続、モノクロ印刷や両面印刷の徹底、会議資料のペーパーレス化の推進等により、従業員一人あたりの紙使用量は減少傾向にあります。電力使用量の削減については、オフィスリニューアルによる人感センサー照明・省エネ機器の導入や、定時退社デーの実施、RPA化等の推進による業務効率化等により環境負荷の低減を図っています。

また、国内事業会社では、太陽光パネルの設置や再エネ由来の電力調達によるCO2排出量削減を目標として設定しています。今後は、太陽光パネルの設置による再エネ電力の調達に加え、オフサイトPPAの導入に伴い、追加性のある再生可能エネルギー由来の非化石証書の調達を開始します。また、使用する電力の低減に継続して取り組んだこと、排出係数の減少により、2024年度は国内事業会社のCO2排出量を32.4%削減(2019年度比)しました。

JFE商事の電力使用量推移

JFE商事グループのCO2排出関連の定量データは以下をご参照ください。